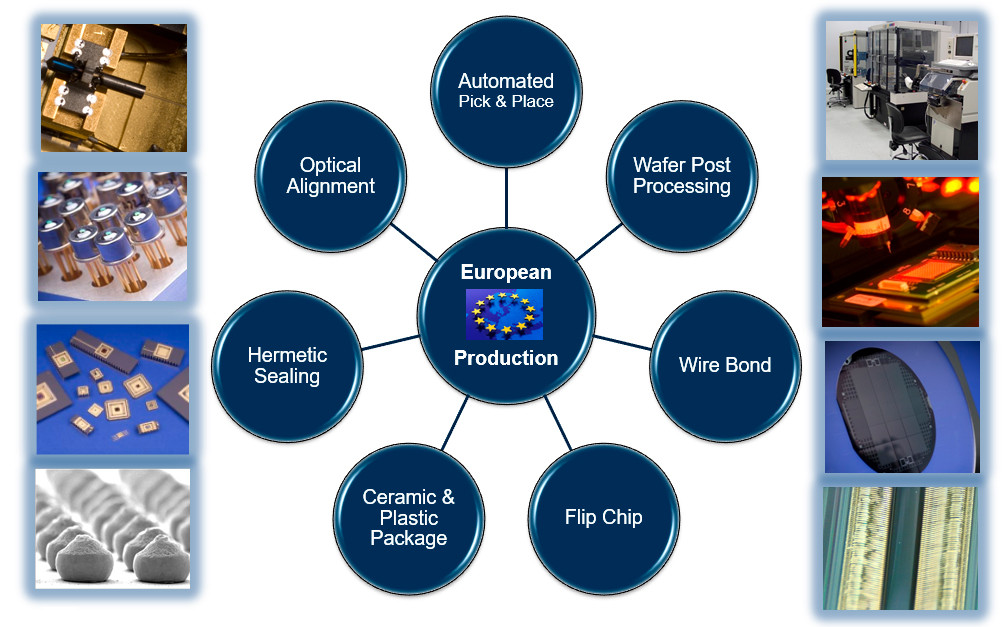

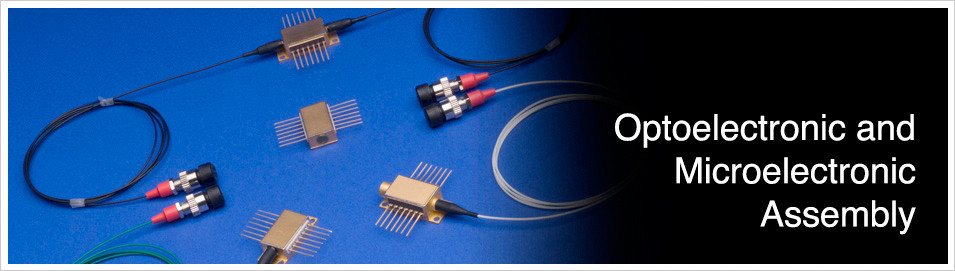

Alter Technology (anteriormente Optocap), ofrece una gama completa de procesos de ensamblado de precisión para dispositivos semiconductores como contratista. El conocimiento que posee Alter Technology (anteriormente Optocap), del proceso de ensamblado permite a nuestros clientes reducir costes y tiempo en la salida al mercado.

Capacidad de ensamblaje

Corte de obleas

El término “corte de obleas” hace referencia al proceso de singulación de obleas para convertirlas en chips individuales listos para el ensamblaje posterior.

Alter Technology (anteriormente Optocap), puede efectuar cortes de obleas en sustratos de hasta 8″ de diámetro. Al cortar sustratos de 12″ de diámetro, Optocap puede procesar sustratos de 12″ en segmentos más pequeños antes de cortar.

Muchas aplicaciones System-in-Package (SiP) requieren un chip semiconductor muy fino para satisfacer los exigentes requisitos de forma de los encapsulados. Alter Technology (anteriormente Optocap), tiene experiencia en montar y cortar obleas finas de hasta 100 μm de grosor. Al colaborar estrechamente con nuestras empresas asociadas, Optocap también puede ofrecer servicios de reducción del grosor de las obleas (backgrind) y corte antes de someterlos a dichos procesos de backgrind para singular chips de tan solo 50 μm de grosor. Además de trabajar con chips muy finos, Optocap también puede cortar sustratos de hasta 1 mm de grosor.

Alter Technology (anteriormente Optocap), tiene experiencia en el corte de obleas en diversos sustratos, por ejemplo, sustratos de tipo Si, obleas multiproyecto (MPW), GaAs, GaN, FR4, vidrio, cerámica y laminados. Se usan distintos materiales y grosores de hoja para cortar en función del material del sustrato y de su grosor.

Algunos parámetros importantes durante el corte de obleas son la velocidad de alimentación, las revoluciones de giro, la altura de la cuchilla y el flujo de agua. Los parámetros importantes para el paso de lavado son: el tiempo y las revoluciones por minuto del lavado, la presión del agua desionizada, el tiempo y las revoluciones por minuto de secado, la temperatura y la tasa del flujo de aire. Alter Technology (anteriormente Optocap), ha desarrollado una serie de procesos optimizados para el lavado y el corte de obleas para distintos dispositivos de sensor y MEMS con objeto de evitar daños en la membrana sensitiva y las superficies ópticas.

La capacidad y la experiencia de Alter Technology (anteriormente Optocap), en cuanto al corte de obleas reducirán el riesgo y el tiempo de salida al mercado en función de sus requisitos de corte de obleas, además de proporcionarle una opción de fabricación rentable.

Servicios de wire bonding

Wire bonding es el método más usado para realizar interconexiones entre un chip semiconductor y un encapsulado o sustrato.

Alter Technology (anteriormente Optocap), trabaja en estrecha colaboración con nuestros clientes en la fase del diseño del encapsulado para garantizar que se apliquen las técnicas de fabricación de diseño y se cumplan las reglas de diseño de wire bonding, siempre que sea posible. Esta actividad de diseño conjunto es fundamental para el desarrollo de un proceso de wire bonding de alto rendimiento, totalmente automatizado y optimizado por completo.

Al controlar y optimizar el proceso clave de wire bonding y los parámetros del material (como las energías ultrasónicas y las especificaciones de los hilos), se pueden desarrollar procesos de wire bond sólidos y fiables.

Alter Technology (anteriormente Optocap), también ofrece datos de los ensayos de arranque de hilo y cizallamiento con punta de bola para facilitar la cualificación del proceso de wire bonding.

La capacidad y la experiencia de Alter Technology (anteriormente Optocap), en cuanto a wire bonding reducirán el riesgo y el tiempo de salida al mercado en función de sus requisitos de wire bonding, además de proporcionarle una opción de fabricación rentable.

![]()

Die Bonding

Die bonding es el proceso de unir un chip a un sustrato o encapsulado. La selección del proceso y del material de unión óptimo para el chip depende de una serie de factores, entre los que se encuentran los requisitos térmicos y eléctricos y la estabilidad mecánica.

Pick and Place

Alter Technology (anteriormente Optocap), puede recoger un chip desde diversos formatos de presentación y colocarlo con una precisión de ubicación de entre 1 μm y 15 μm..

El chip se puede recoger automáticamente desde estructuras Gel-Pak, Waffle Pack y Wafer Film en sustratos y encapsulados. Para muchos dispositivos MEMS, Sensor y Opto, Alter Technology (anteriormente Optocap), utiliza herramientas de recogida especialmente diseñadas para evitar daños y el contacto con áreas activas sensibles. Los mecanismos de expulsión del chip con resolución de micrómetros ofrecen un control completo de los parámetros de recogida y permiten recoger incluso chips finos y frágiles desde estructuras Wafer Film sin provocar daños. Se aplica una fuerza controlada hacia abajo en la herramienta de recogida para controlar el grosor de la línea de unión y garantizar una manipulación óptima del chip semiconductor frágil.

Las marcas de referencia de los chips y los encapsulados permiten al software de reconocimiento de patrones recoger automáticamente el chip y colocarlo para obtener un proceso repetible, de alta producción y a gran escala.

Stud Bumping

Alter Technology (anteriormente Optocap), tiene la capacidad de aplicar stud bumps de oro a nivel de oblea o chip individual dejándolos disponibles para un próximo paso de montaje flip chip.

Los stud bumps de oro dan lugar a bumps de oro a través de un proceso muy similar al de wire bonding con bola de oro. Al igual que en el caso del wire bonding, se forma una bola de oro (stud). Sin embargo, el hilo termina después de la primera unión, por lo que hay solo un bump en el chip.

Los stud bumps de oro no requieren metalización bajo relieve (UBM) ni una preparación especial de la oblea a diferencia de los requisitos del proceso de los bumps soldados. También ofrece un espaciado entre bumps más pequeño que la mayoría de las tecnologías de bumps con soldadura sin el gasto añadido de una capa de redistribución de soldaduras.

Los stud bumps se pueden usar en chips individuales u obleas. Normalmente, tienen un coste de configuración mucho más bajo que el de los bumps soldados. La posibilidad de aplicar bumps a chips individuales hace que los stud bumps de oro sean una herramienta realmente valiosa en la fase de creación de prototipos, así como una opción viable para la fabricación a gran escala.

Para muchos dispositivos sensibles, como los láseres, MEMS y sensores, el uso de flujos o adhesivos no está permitido. El proceso de unión termosónico u oro-oro por termocompresión ofrece un proceso fiable sin flujos para mejorar la fiabilidad del dispositivo.

Los stud bumps de oro se pueden producir en una amplia variedad de diámetros y formas, según la aplicación. Por ejemplo, los stud bumps con diámetros de 40-100 μm se pueden producir con alturas de 20-80 μm. Se puede obtener una coplanaridad de +/-2,5 μm sin ningún proceso de acuñamiento. Se pueden usar bumps apilados para aumentar la distancia de separación entre el chip y el sustrato con objeto de adaptarse a las variaciones de grosor del sustrato y minimizar los diferenciales CTE. Los stud bumps de oro con extremo puntiagudo se pueden usar para el posterior baño en epoxi.

La capacidad y la experiencia de Alter Technology (anteriormente Optocap), en cuanto a stud bumping de oro reducirán el riesgo y el tiempo de salida al mercado en función de sus requisitos de stud bumping de oro, además de proporcionarle una opción de fabricación rentable.

Alineación de fibras

Alter Technology (anteriormente Optocap), cuenta con una vasta experiencia en la alineación y conexión de componentes ópticos y de fibra en una amplia gama de dispositivos optoelectrónicos, incluidos láser DFB, láser Quantum Cascade, SLED, SOA y receptores.

Alter Technology (anteriormente Optocap), ofrece una plataforma estándar compatible con Telcordia para el encapsulado y emparejado de dispositivos optoelectrónicos en encapsulados tipo mariposa de 14 pines. Esta plataforma estándar incorpora un refrigerador termoeléctrico termistor (TEC) y un monitor fotodiodo en la cara trasera. Se usa un proceso sin elementos orgánicos y de flujo completo para evitar cualquier contaminación que pudiera comprometer las delicadas superficies ópticas. La cubierta completamente hermética en una atmósfera de gas inerte aumenta la vida útil del dispositivo optoelectrónico. El proceso de unión mediante fibra soldada láser se usa para proporcionar una unión fiable y robusta. Esta plataforma estándar se ha sometido a exhaustivos ensayos ambientales para responder a los exigentes estándares de Telcordia.

La plataforma estándar de Alter Technology (anteriormente Optocap), ofrece varias ventajas clave:

- Evita gastos por diseño y desarrollo de NRE.

- Utiliza materiales y procesos compatibles con Telcordia y el sector espacial.

- Agiliza el tiempo de salida al mercado al emplear componentes listos para usar y evitar errores técnicos clave.

- Ofrece precios por unidad competitivos gracias a los procesos de ensamblaje automatizados y el uso de economías de escala para adquirir materiales.

La plataforma estándar deAlter Technology (anteriormente Optocap), se caracteriza por lo siguiente:

- Amplia gama de encapsulados, incluidos los encapsulados tipo mariposa de 14 pines y TO

- Fibras ópticas PM, SM, MM, material policristalino, fibras ópticas para altas temperaturas y FVA, incluidas las opciones ampliadas

- Soldadura láser o unión mediante epoxi del ensamblaje de fibra

- Revestimiento AR de alta calidad con diversos diseños de lentes para maximizar la eficiencia del emparejamiento

- Soluciones para una amplia gama de dispositivos y longitudes de onda, incluidos los láseres DFB, DBR, SOA, SLD VCSEL, fotodiodo y Quantum Cascade

- Óptica para espacio libre y aisladores

- Termistor, TEC y fotodiodo de monitor

Encapsulado y hermeticidad

Encapsulado es el proceso de proteger un chip frente a daños tras la unión del chip y el proceso de wire bond. Hay dos tipos principales de encapsulado: Glob Top y Dam and Fill.

Glob Top es un proceso mediante el cual se aplica un encapsulante de baja viscosidad encima del chip. El encapsulante fluye y se adapta a la forma del chip sin dañar los wire bonds. Sin embargo, el encapsulante puede fluir más allá del área deseada y llegar hasta zonas adyacentes. En muchas aplicaciones, como la encapsulación de dispositivos MEMS y dispositivos fotovoltaicos concentrados, se requiere una encapsulación parcial controlada de ciertas regiones seleccionadas, por ejemplo, los wire bonds, pero hay que asegurarse de que la superficie activa del dispositivo esté exenta de encapsulante. El estricto control del proceso parcial de encapsulado requiere la selección de un encapsulante correcto y el desarrollo de un proceso de dispensación adecuado.

El proceso de encapsulado Dam and Fill coloca un dique o un marco alrededor de la zona del chip para controlar el flujo del encapsulante dentro de un área limitada. Este proceso puede dar como resultado un perfil de encapsulado mucho más plano. Se requiere la dispensación de dos o más materiales encapsulantes en el mismo programa de dispensación durante un proceso automatizado.

El proceso de encapsulado Dam and Fill coloca un dique o un marco alrededor de la zona del chip para controlar el flujo del encapsulante dentro de un área limitada. Este proceso puede dar como resultado un perfil de encapsulado mucho más plano. Se requiere la dispensación de dos o más materiales encapsulantes en el mismo programa de dispensación durante un proceso automatizado.

Se pueden aplicar variaciones de los procesos anteriores para encapsular por completo encapsulados plásticos de cavidad abierta. Al usar una técnica de aplanado posterior en el encapsulante, el paquete puede cumplir el estándar de forma JEDEC original y superar el ensayo de compatibilidad con el socket.

Alter Technology (anteriormente Optocap), también tiene experiencia con una gama de siliconas y encapsulantes ópticamente claros para proteger dispositivos como LEDS y fotovoltaicos. Alter Technology (anteriormente Optocap), ayuda a los clientes con el diseño y el aprovisionamiento de marcos adecuados para contener el material encapsulante.

Hermeticidad

Alter Technology (anteriormente Optocap), permite garantizar la hermeticidad de varias configuraciones de encapsulados, incluidos los de tipo TO y mariposa.

Se usa un soldado de resistencia paralela para encapsulados rectangulares o cuadrados. Se usa un soldado de proyección para dispositivos TO.

Antes de hermetizar los componentes, se realiza un proceso de horneado al vacío para eliminar la humedad y otros residuos de las superficies de los componentes. Los dispositivos se pueden hermetizar en una amplia variedad de atmósferas de gas inerte, incluso N2, Ar u O2, según los requisitos exactos del cliente.

Se llevan a cabo tests de fugas finas y gruesas en función del estándar MIL-STD-883. Optocap puede conseguir índices de fugas de <5E-9 para un encapsulado tipo mariposa acoplado de fibra. Esto ofrece la posibilidad de reducir la duración de los ensayos en ciertas aplicaciones.

La experiencia y la capacidad de Optocap en cuanto a encapsulados y hermeticidad reducirán el riesgo y el tiempo de salida al mercado, además de proporcionarle una opción de fabricación rentable.

- Inmunidad conducida - 20th mayo 2019

- Ensayos de Transitorios eléctricos - 2nd mayo 2019

- Ensayo Campo de RF radiado - 2nd mayo 2019