Un análisis de fallos es el proceso de analizar los datos de los componentes o el componente en sí mismo para determinar los motivos de la disminución del rendimiento o del fallo catastrófico de un componente, ya sea durante su fabricación y tests, durante la inspección de entrada o tras la entrega al cliente, en la aplicación final. Como entra en juego un número infinito de variables en un momento dado, es importante, como primer paso de cualquier análisis de fallos, comprender cómo y cuándo se produjo el fallo.

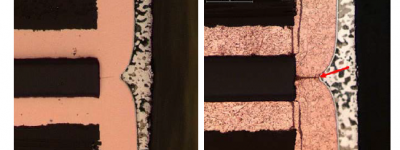

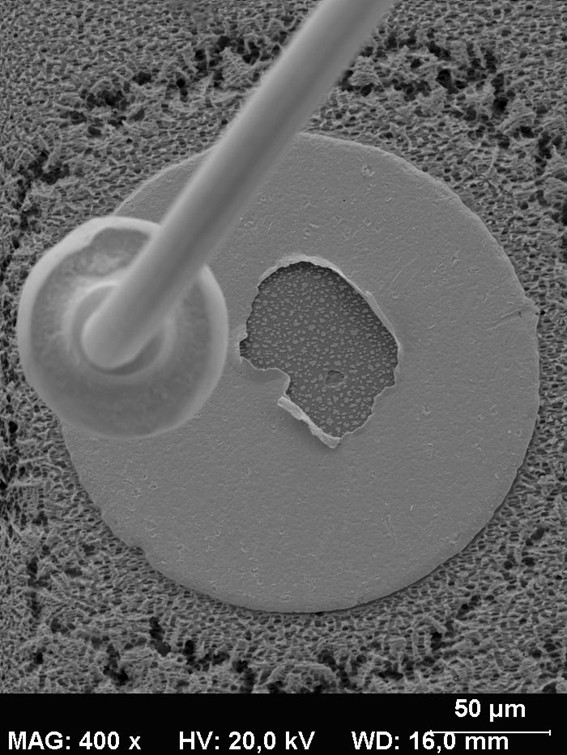

JANTXV4N49 Octocoupler con una unión separada durante la inspección visual interna.

Por ello, es importante saber de la forma más detallada posible (por ejemplo, análisis de fallos, ayudas, etc.) cómo se adquirió el componente, cómo se almacenó antes de su entrega, cómo se manipuló, su ubicación en el circuito (si está montado), cómo se efectuó la polarización, durante cuánto tiempo, las condiciones ambientales, el modo de fallo o la degradación del rendimiento, etc. El hecho de tener en cuenta todas estas variables puede ser útil a la hora de centrar el proceso de análisis de fallos. A partir de esta evaluación preliminar, se puede formular una secuencia de análisis de test de fallos que se ejecute para determinar la causa raíz del fallo.

El flujo de test puede incluir ensayos destructivos y no destructivos. Dicho flujo se define para identificar sistemáticamente posibles mecanismos de fallo lo que, a medida que avanza el análisis, reduce las permutaciones a causa de los fallos. Cuanto más dure en análisis de fallos, más profundizará en la construcción del dispositivo, comenzando por el aspecto externo hasta la construcción interna y desde la ingeniería inversa del componente hasta su fabricación.

Para determinar la causa raíz de un fallo, se pueden aplicar técnicas de análisis avanzado no solo para verificar la conformidad del componente con el ensamblaje definido y los métodos de ensayos, sino para determinar el origen del mecanismo de fallo observado.

Esta actividad requiere un alto grado de experiencia y habilidad, además de proporcionar un valor añadido a diferentes niveles:

- Nivel del fabricante del componente. Identificar problemas con materias primas o con los procesos de manipulación, fabricación, ensayo, etc., que puedan mejorarse a fin de optimizar el rendimiento de la producción y la calidad del producto.

- Nivel del usuario del componente. Conocer el origen del problema y ser capaces de proporcionar soluciones para evitar que se repita aplicando técnicas adecuadas de mitigación de riesgos para cada aplicación o necesidad.

- En ocasiones, el problema está directamente relacionado con el componente y, en función del mecanismo de fallo, se pueden implementar medidas correctivas de la siguiente forma:

- Cambiar de proveedor

- Sustituir el tipo por otro más adecuado

- Sustituir el lote

- Volver a analizar o probar el elemento para descartar la unidad incorrecta o defectuosa, etc.

SERVICIOS & CAPACIDADES

También se pueden proporcionar propuestas a nivel del equipo que, en ocasiones, es el origen de fallos que no están vinculados con el componente en sí, pero sí se deben a una incorrecta selección del componente en cuestión, al uso de unas reglas de descalificación deficientes, un exceso de estrés eléctrico, etc. La identificación de estos problemas es fundamental para el usuario con objeto de posibilitar la mejora de la calidad y fiabilidad del equipo.

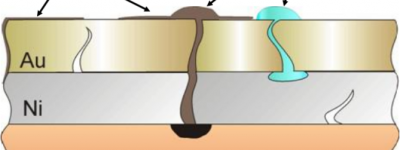

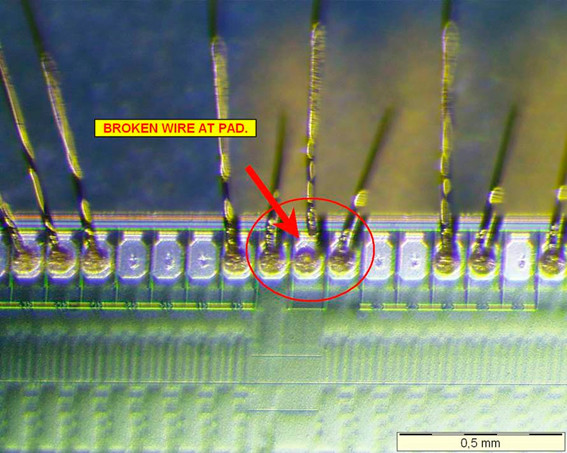

Muestra con un cable roto en la almohadilla de conexión

A continuación, figura un ejemplo de flujo de análisis de fallos para circuitos integrados:

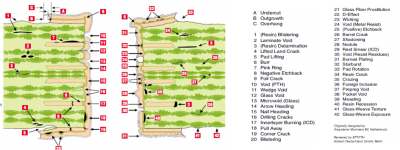

- Inspección (visual) externa. Comprobar el estado del encapsulado externo, la hermeticidad, etc.

- Verificación del test eléctrico. No hay que limitarse al test paramétrico eléctrico, sino orientarse a caracterizar el comportamiento eléctrico de los componentes que han fallado o que se sospecha que pueden fallar. Se debe usar un equipo de test eléctrico específico en función del tipo de dispositivo, por ejemplo, un trazador de curvas.

- Análisis metalúrgico

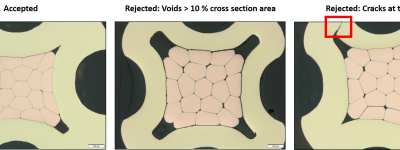

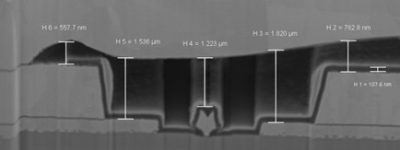

- Metalografía y corte transversal

- Servicios de microscopio electrónico de barrido (SEM)

- Espectroscopia FTIR (espectroscopia infrarroja por transformada de Fourier) para la identificación de materiales orgánicos

- Microscopio acústico de barrido (modo C) para identificar fracturas, vacíos y delaminaciones, además de generar imágenes sobre características internas de un componente

- Test mecánico (tensión, compresión, cizallamiento, etc.)

- Ensayos de fatiga y vibración

- Test paramétrico de componentes electrónicos desde corriente continua (CC) hasta radiofrecuencia (RF)

- Seguimiento de curva analógica y digital de componentes electrónicos

- Test funcional de componentes electrónicos

- Inspección por rayos X con microenfoque en tiempo real (2D y 3D)

- Separación (delidding) y desencapsulado de componentes

- Ensayo de soldabilidad

- Análisis para determinar la causa de una soldabilidad deficiente

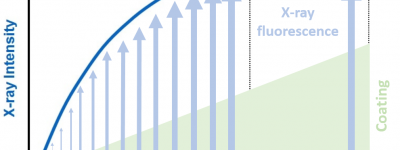

- Medición del grosor del revestimiento y el chapado

- Análisis de componentes electrónicos (inspección visual, test eléctrico, rayos X y SAM)

- Test de fugas finas y gruesas. Se determinará si se ha manipulado la hermeticidad y hay riesgo de entrada de contaminantes externos o de humedad.

- Inspección mediante microscopio acústico (CSAM). Esta técnica es especialmente útil para los encapsulados en plástico a fin de determinar la existencia de delaminación entre materiales. Se trata de un complemento natural de la técnica de inspección por rayos X.

- La detección del ruido del impacto de partículas (PIND) es un ensayo que se realiza en componentes con cavidades internas para determinar si hay dentro alguna partícula blanda o dura.

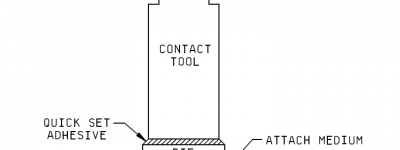

- Apertura o separación (delidding) para exponer el elemento activo del componente para realizar una inspección visual interna (óptica). Hay disponibles varias técnicas: desencapsulado mecánico, grabado con plasma, impacto químico, etc.

- Inspección visual interna (óptica) Se requieren distintos equipos y métodos ópticos para abarcar la gama de ampliación necesaria para identificar cualquier defecto: campos brillantes y oscuros, óptica Nomarski, polarizador, etc.

Los fallos más habituales se producen normalmente casi al principio (fallos provocados por defectos latentes) y casi al final de la vida útil de los componentes (fallos provocados por el desgaste), lo que da como resultado un gráfico de curva de bañera con las tasas de fallos. Se pueden emplear diversas técnicas para detectar componentes defectuosos en el lote en la fase más temprana, como en el burn-in, que se implementan para los componentes de alta fiabilidad. También hay fallos provocados por radiación o por aplicar unas técnicas incorrectas de manipulación, almacenamiento, encapsulado, montaje, etc.