Los defectos de fabricación se atribuyen a la fabricación incorrecta.

Espesor del revestimiento

El rendimiento de los sistemas de PCB es sensible a las variaciones en el grosor de recubrimiento de sus vías, depende de la corriente / tiempo en el baño de recubrimiento de cobre y la potencia de lanzamiento. El grosor insuficiente de la placa reduce las propiedades mecánicas y térmicas de la placa y puede ocasionar fatiga o sobrecargar el agrietamiento, como el agrietamiento de la esquina y el agrietamiento del barril que se describen a continuación.

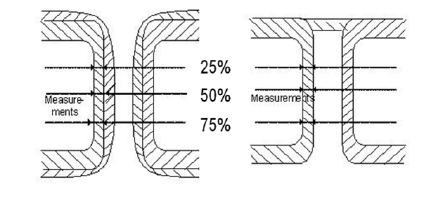

La evaluación adecuada del grosor y la integridad del revestimiento debe realizarse mediante una inspección metalográfica de sección transversal, que nos permite medir el espesor del revestimiento a tres profundidades, como lo requieren los estándares de calidad. El promedio de estas medidas proporciona el grosor nominal del revestimiento que debe cumplir con las especificaciones requeridas.

Revestimiento de vacíos

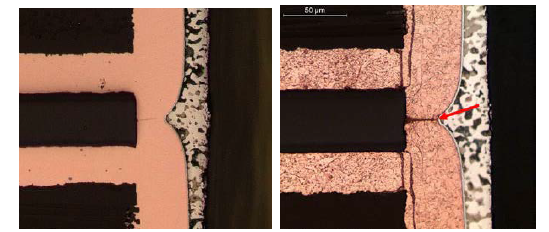

Los estándares de calidad establecen un tamaño máximo de vacíos para evitar fallas funcionales causadas por vaciados. Los vientos o áreas no enchapadas son uno de los defectos de deposición más comunes en las paredes de PTV. Dichos defectos están relacionados con irregularidades topográficas abruptas en las paredes del orificio que el proceso de recubrimiento no puede cubrir de manera homogénea con una capa continua y sin defectos. La rugosidad inicial de la pared podría ser causada por contaminación, burbujas de aire en los lados del orificio y / o perforación bruta.

Nódulos Enchapados

La uniformidad de la superficie del orificio a veces se interrumpe con la presencia de nódulos, lo que podría crear áreas altamente estresadas en la pared del revestimiento. Estos reducen la vida útil cuando el PCB funciona en condiciones ambientales extremas.

El crecimiento de estos elementos de rugosidad podría estar relacionado con la mala perforación, los contaminantes de la superficie (especialmente la contaminación de partículas orgánicas o aditivos), la temperatura elevada de la solución o los niveles de abrillantador en exceso.

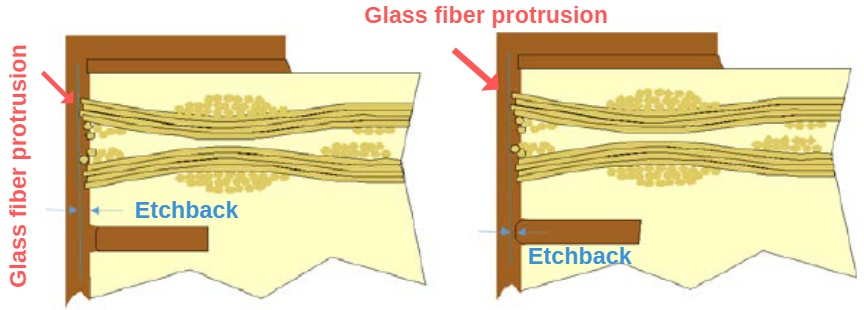

Grabado y protuberancia de fibra de vidrio.

Etchback es la distancia desde la resina de la pared del orificio hasta la lámina de la capa interna. Puede ser positivo o negativo dependiendo de los procesos utilizados. Las posibles causas de tal anomalía son: altas temperaturas de grabado en el baño, tiempos de grabado elevados o altas concentraciones de grabado. El grabado negativo tiene una tendencia a causar grietas en la lámina.

La protuberancia de la fibra de vidrio en las paredes de PTH conduce a una distribución de placas deficiente que crea puntos de tensión y, por lo tanto, puede contribuir al agrietamiento de PTH. La protuberancia de la fibra de vidrio puede deberse a las variabilidades de control del proceso durante la perforación del orificio, la preparación del orificio o la deposición del revestimiento.

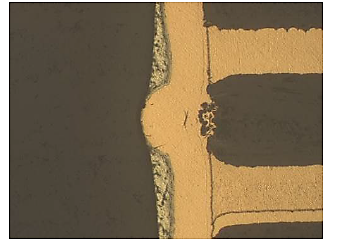

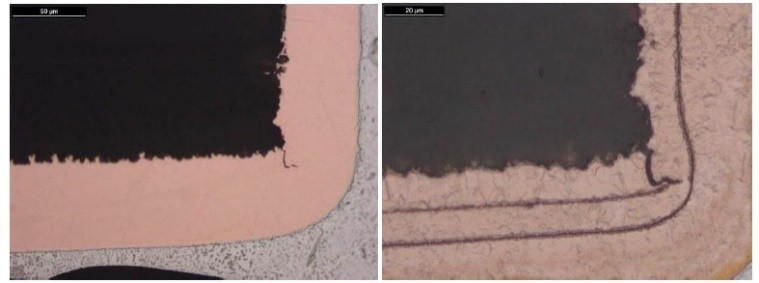

Agrietamiento de la esquina

Estas grietas aparecen en la rodilla de la PTH. Durante la fabricación, se atribuyen a un revestimiento deficiente causado por un exceso de aditivos u contaminación orgánica en la solución.

Cuando aparezcan las grietas de la esquina después del tratamiento térmico, el origen se atribuirá a: diferentes CTE de los materiales, altas excursiones térmicas y un revestimiento insuficiente o una calidad deficiente del revestimiento.

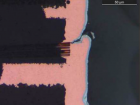

Grieta de barril

La mayoría de los casos de craqueo en el barril tienden a regirse por la presencia de defectos de fabricación. Las principales fuentes de grietas son los pozos de grabado, la protuberancia de la fibra de vidrio, el espesor insuficiente del revestimiento, los pliegues y el vaciado del revestimiento.

Inspección de microsección.

Debido a la superficie de la arquitectura enterrada, la inspección visual solo proporciona información limitada sobre el estado real de PTV. Por lo tanto, el análisis completo solo se puede lograr mediante la combinación de técnicas metalográficas y de corte transversal.

La microsección es un proceso delicado y destructivo en el que el área de PCB que se está inspeccionando o un cupón de prueba se escinde del sistema para ser montado en una resina epoxi. Posteriormente, la muestra se muele y se pule de acuerdo con las características del sistema para revelar la verdadera estructura interna. Esta es una tarea compleja que implica diferentes pasos de preparación adaptados a las características de la muestra que requieren personal altamente capacitado para evitar anomalías inducidas por la preparación.

En contraste con otros laboratorios, Alter Technology combina la inspección de microsección con técnicas de microscopía de fluorescencia, que ha demostrado ser un método eficaz para evitar falsos rechazos y resaltar pequeñas anomalías.

En Alter Technology, la microsección se realiza en un laboratorio específicamente dedicado y por personal certificado por la ESA en la inspección de PCB / SMD. La ESA selecciona aquellos laboratorios que, según los estándares de calidad más altos, se recomiendan para realizar tales operaciones en sistemas SMT / PCB. Vale la pena mencionar aquí que, debido al estándar de alto nivel que Alter Technology mantiene en todas sus actividades, actualmente es un laboratorio recomendado por la ESA para realizar inspecciones metalográficas en sistemas SMT.

- Fallo del PTV: Defectos de fabricación - 20th diciembre 2018

- Plateado a través de fallos – Plated Through Vias (PTV) - 20th diciembre 2018

- Microsección de Análisis de Sistemas PCB | EEE Parts - 31st agosto 2018