El propósito de los ensayos de choques mecánicos es evaluar la confiabilidad de los dispositivos sometidos a choques severos que pueden resultar de fuerzas aplicadas repentinamente o cambios bruscos en el movimiento producidos por un manejo brusco, transporte u operación en el campo.

La forma de onda generada es un pulso de medio seno, con una distorsión inferior a ± 20% de la aceleración máxima. El dispositivo está sujeto a 5 pulsos de choque a lo largo de cada eje, tanto en dirección positiva como negativa (30 pulsos en total). El nivel y la duración del pico de pulso (g) se especifican en las condiciones de prueba de los estándares aplicables. La condición de prueba predeterminada para circuitos integrados es la condición de prueba B (nivel máximo de 1500 gy duración de pulso de 0,5 ms). La duración del pulso se mide entre los puntos en el 10% de la aceleración máxima durante el tiempo de subida y el 10% de la aceleración máxima durante el tiempo de caída. Para compensar el pulso de medio seno, para que el desplazamiento final y la velocidad sean cero, se pueden agregar pulsos de compensación antes o después del pulso principal, generando una forma de onda optimizada.

Las normas aplicables son:

- MIL-STD-883 Método 2002 para circuitos integrados.

- MIL-STD-750 Método 2016 para dispositivos semiconductores.

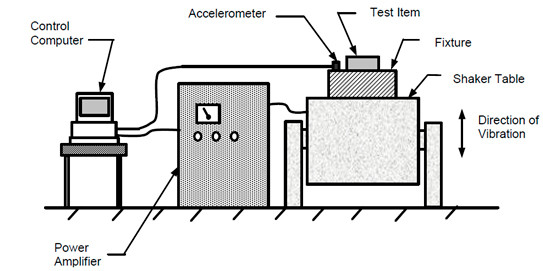

El sistema de prueba de choque mecánico consiste en un vibrador electrodinámico con un amplificador de potencia, un acelerómetro, una mesa vibratoria, una bandeja de accesorios, etc. (consulte la configuración de la prueba en la figura a continuación).

El dispositivo bajo prueba está rígidamente sujeto a la plataforma de vibración, con los cables o cables asegurados para que no interfieran con el movimiento aplicado. Si el dispositivo tiene una cavidad interna que contiene piezas, se recomienda realizar una inspección radiográfica adicional una vez que finalice la prueba.

Como regla general, se realiza una inspección visual externa después de todas las pruebas de vibración para detectar el efecto de la vibración aplicada al dispositivo. El marcado se examina sin aumento o con un aumento que no exceda de 3X. La caja, los cables o los sellos se inspeccionan con una ampliación de entre 10X y 20X. Esta inspección y las mediciones y exámenes adicionales especificados se realizan después de completar el ciclo final o al completar un grupo, secuencia o subgrupo de pruebas que incluyen el choque mecánico.

La falla de cualquier medida o examen específico, la evidencia de defectos, daños al estuche, cables, sellos o marcas ilegibles se consideran una falla.

Contacta con nosotros para más información

- Inmunidad conducida - 20th mayo 2019

- Ensayos de Transitorios eléctricos - 2nd mayo 2019

- Ensayo Campo de RF radiado - 2nd mayo 2019