Tipos de pruebas y flujo de pruebas para aplicaciones espaciales.

Dependiendo de la aplicación prevista, los componentes eléctricos están expuestos a tensiones mecánicas dinámicas transitorias o permanentes que pueden perjudicar su rendimiento (por ejemplo, grietas inducidas mecánicamente en los sistemas de placas de circuito impreso o corrosión por frotamiento en los conectores y otros).

Para garantizar el correcto funcionamiento del sistema en estas condiciones, las piezas de High-Rel EEE deben someterse a pruebas exhaustivas de vibración antes de su implantación en diferentes áreas. Estas pruebas deben realizarse según diferentes especificaciones en función de las áreas de aplicación, como las que se incluyen en la siguiente tabla.

| wdt_ID | Title | Reference | Organization | Parts |

|---|---|---|---|---|

| 1 | Manual soldering of high-reliability electrical connections | ECSS-Q-ST-70-08C | European Cooperation for Space Standardization (ECSS) | Sodered system including Surface mounted devices (SMD), printed circuit boards (PCB) |

| 2 | High-reliability soldering for surface-mount and mixed technology | ECSS-Q-ST-70-38C | European Cooperation for Space Standardization (ECSS) | Sodered system including Surface mounted devices (SMD), printed circuit boards (PCB) |

| 3 | Generic Specification for Connectors Electrical Non-Filtered Circular and Rectangular | ESCC 3401 | European Space Components Coordination (ESCC) | Connectors |

| 4 | Test Method Standard, Microcircuits | MIL-STD-883 TM2005 / TM2006 / TM2007 / TM2026 | Defense and Logistic Agency | Microcircuits |

| 5 | Test Methods for Semiconductor Devices MIL-STD-750 TM2016 TM2046 TM2051 TM2056 TM2057 | MIL-STD-750 TM2016 / TM2046 / TM2051 / TM2056 / TM2057 | Defense and Logistic Agency | Semiconductors |

| 6 | Test Method Standard, Microcircuits MIL-STD-202 TM201 TM204 TM214 TM213 | MIL-STD-202 TM201 / TM204 / TM214 / TM213 | Defense and Logistic Agency | Component parts |

| Title | Reference | Organization | Parts |

Áreas de aplicación:

- Defensa/Militar

- Aeroespacial

- Automoción

- Espacio

- …

Entorno espacial

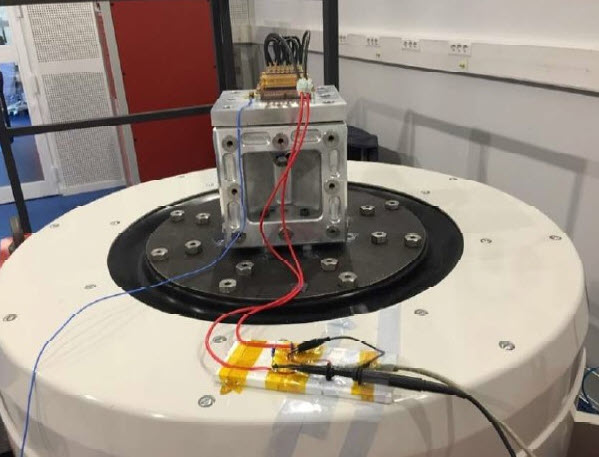

Figura 1.

Los equipos eléctricos de los cohetes propulsores y las naves espaciales están sometidos a elevadas cargas dinámicas y choques mecánicos de distinta naturaleza. El lanzamiento espacial conlleva vibraciones de baja frecuencia generadas durante el despegue, la excitación de los motores, el buffer y las paradas. Además, durante el viaje espacial se experimentan grandes cargas de choque, especialmente en las etapas de separación pirotécnica, que también implican ondas de choque de alta frecuencia.

Estas cargas dinámicas son responsables de diferentes modos de fallo en los sistemas de AEE. Por ejemplo, las deformaciones y aceleraciones excesivas (cargas g) que experimentan las piezas del sistema ensamblado causan graves daños en los conectores, los dispositivos montados en superficie (SMD), las placas de circuito impreso (PCB) y otros componentes eléctricos similares.

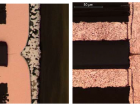

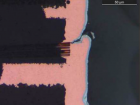

Un ejemplo claro de fallo inducido por las vibraciones en los sistemas SMD es la formación de cráteres en los componentes BGA, CGA y de terminación inferior. Por lo tanto, la capacidad de simular, en tierra, esta tensión mecánica o la capacidad de investigar las características dinámicas estructurales es fundamental para el éxito de la calificación de la nueva pieza de AEE para aplicaciones espaciales.

Flujo de ensayos

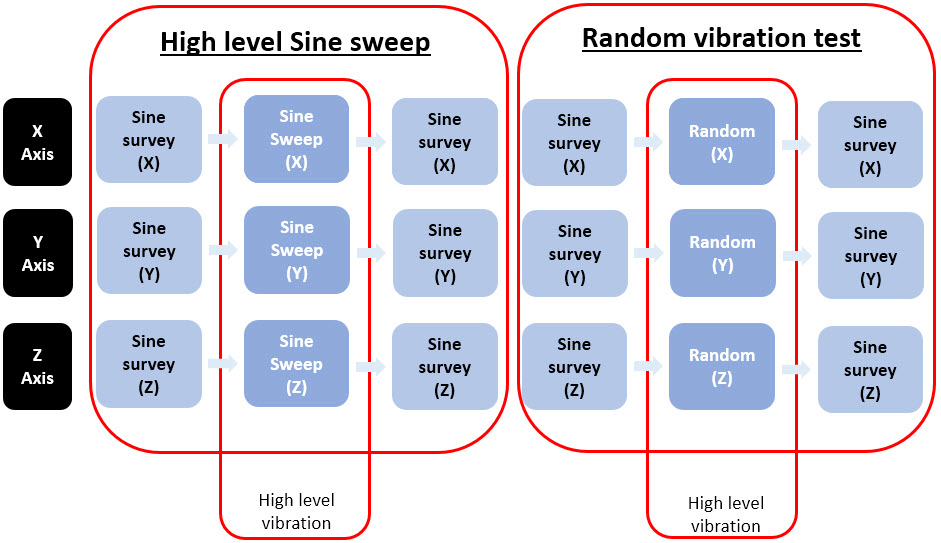

Para ilustrar las diferentes pruebas que se realizan dentro de un estudio completo de vibraciones, la siguiente figura muestra las etapas de una prueba típica de vibraciones realizada según la especificación ESCC ESCSS-Q-ST70-08C seguida en los proyectos de la ESA (Agencia Espacial Europea).

Estas pruebas se agrupan en dos bloques que corresponden a vibraciones de alto nivel i) de barrido sinusoidal alto y ii) aleatorio que deben aplicarse independientemente sobre tres ejes ortogonales. Como se indica en el flujo de pruebas, cada vibración de alto nivel, ya sea sinusoidal o aleatoria, va precedida y seguida de estudios de vibración sinusoidal de bajo nivel para analizar la modificación inducida en las propiedades mecánicas (por ejemplo, el desarrollo de características resonantes) del dispositivo sometido a prueba (DUT), como se explica a continuación.

Tipos de ensayos de vibración

El objetivo principal de las pruebas de vibración es simular las condiciones de tensión (tipos de tensión, nivel de carga y frecuencias) que se espera que el componente tenga que soportar. Los dos tipos principales de vibraciones que se utilizan para este fin son las vibraciones senoidales y las aleatorias. No obstante, para analizar la idoneidad de los componentes de AEE también se suelen utilizar otros movimientos mecánicos, como el estallido y el choque mecánico.

Encuesta Sine de bajo nivel

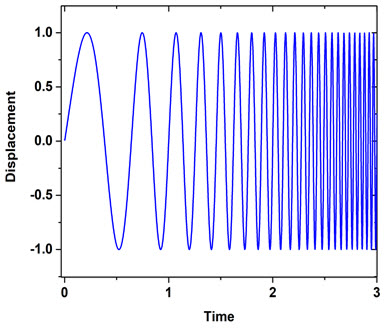

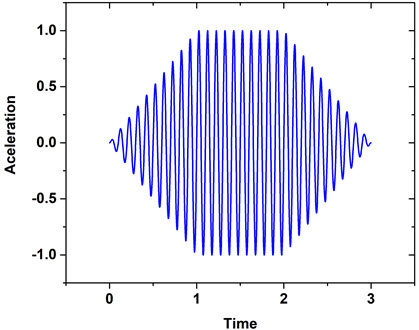

En una primera aproximación para determinar las debilidades mecánicas del DUT, el sistema se somete a un estímulo sinusoidal de frecuencia creciente, como se ilustra en la figura 3. Tradicionalmente se utiliza una tasa de filtración logarítmica para compensar el mayor tiempo necesario para completar un ciclo a las frecuencias más bajas.

Como se indica en la figura 2, antes de las pruebas de alto nivel se realizan vibraciones sinusoidales de bajo nivel. Esta precaución se toma con el fin de analizar la impedancia mecánica del conjunto de la prueba/fijación/DUT dentro del rango de frecuencias inspeccionado. Esta prueba previa de bajo nivel permite evaluar de forma segura las frecuencias naturales del sistema para evitar daños excesivos debidos a respuestas no lineales. Por ejemplo, las placas de circuitos impresos pueden presentar fuertes respuestas resonantes dentro del rango de frecuencias ensayado. A esas frecuencias resonantes, los dispositivos montados y las juntas de soldadura de la placa de circuito impreso se verían sometidos a aceleraciones extremas, mucho más elevadas que las aplicadas por el sistema de ensayo. Los estudios preliminares llevados a cabo en nuestro laboratorio, ya sea con maniquíes (pre-prueba de alto nivel) y con el sistema real (pre-prueba de bajo nivel), pretenden evitar estos efectos adversos. Además, el uso de la vibración sinusoidal para identificar las condiciones de resonancia en la placa de circuito impreso u otros sistemas es una forma eficaz de comprender cómo se propagan las vibraciones mecánicas a través de un dispositivo y puede ayudar a los diseñadores a mejorar los diseños del artículo mediante la rigidización o el ablandamiento de los elementos y a reducir la probabilidad de un fallo por fatiga.

Después de cada vibración de alto nivel también se realiza un estudio de seno de bajo nivel. Este análisis adicional se realiza para revelar el efecto de las altas cargas dinámicas en las propiedades mecánicas del sistema. Por lo tanto, cualquier diferencia detectada entre las respuestas del estudio sinusoidal de bajo nivel antes y después de la prueba (por ejemplo, el desplazamiento de las frecuencias naturales o el desarrollo de nuevas resonancias) debe tomarse como indicación de daños.

Al igual que en el ensayo sinusoidal de bajo nivel, durante este ensayo el sistema se somete a un movimiento sinusoidal uniaxial de frecuencia creciente. Además, la aceleración (∝ desplazamiento x frecuencia2), se modifica en función del perfil de ensayo utilizado. A modo de ejemplo, la figura 3 muestra el gráfico en el dominio de la frecuencia (aceleración frente a frecuencia) para un ensayo en el que la aceleración aumenta linealmente con la frecuencia hasta un valor constante determinado. Este tipo de prueba se utiliza para evaluar el efecto de las grandes cargas periódicas y semiperiódicas en el DUT.

En las aplicaciones reales, las vibraciones sinusoidales son posteriores y no son representativas de las condiciones reales que experimentan los DUT. Por ejemplo, la tensión dinámica generada en escenarios reales no es, en general, periódica ni predecible como las formas de onda sinusoidales. De hecho, la mayoría de los entornos de vibración en los que se montan los dispositivos electrónicos aplican condiciones de vibración aleatorias.

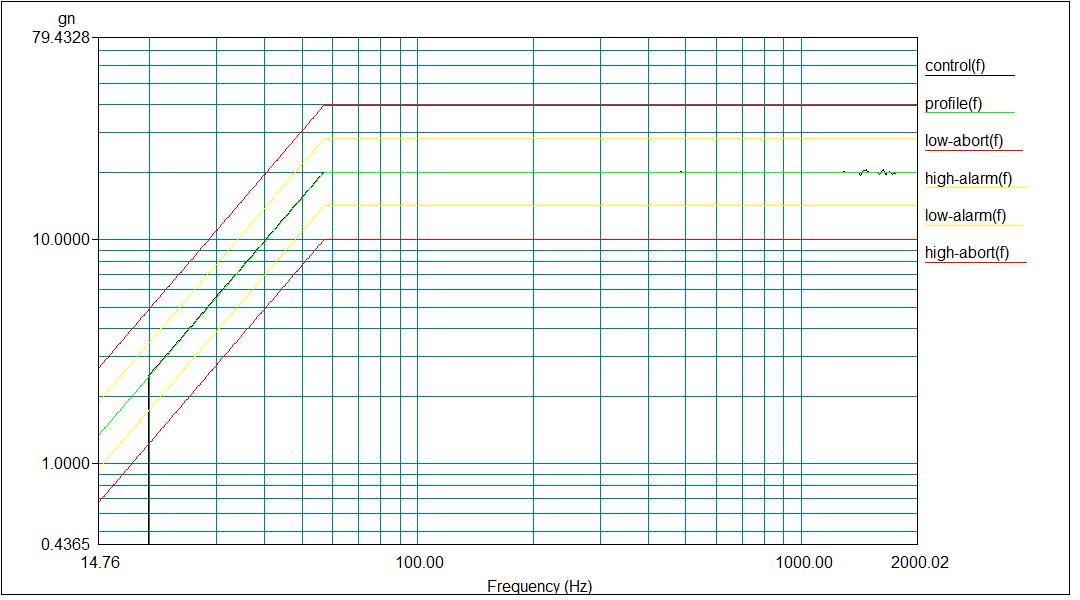

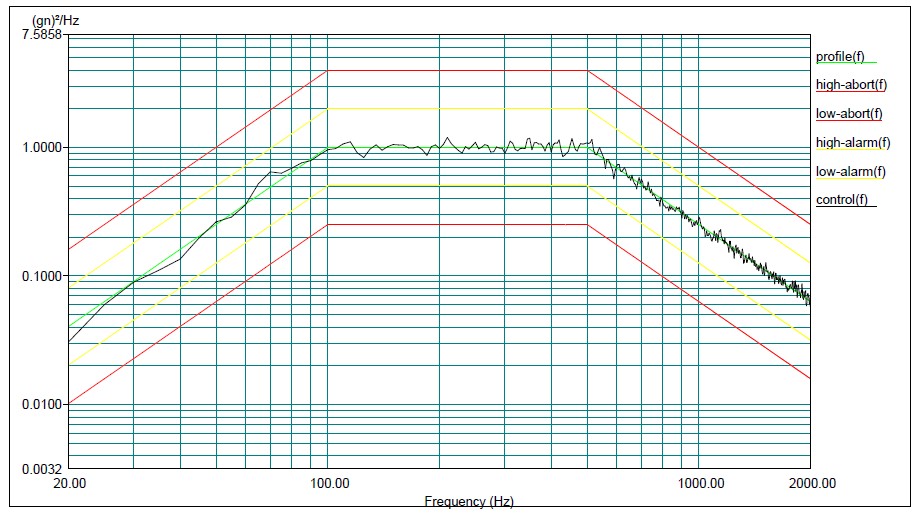

Para simular un estrés dinámico más realista, la prueba de vibración aleatoria excita simultáneamente todas las frecuencias dentro de un rango determinado. El estímulo se aplica de forma semi-aleatoria con un espectro que cambia constantemente de amplitud y fase. No obstante, el proceso no es completamente estocástico, ya que el nivel medio se ajusta para seguir un perfil de prueba determinado, como se ilustra en la figura 4. De este modo, el nivel de vibración se mantiene dentro de los límites establecidos para garantizar que la prueba reproduce las condiciones de trabajo del DUT y que la prueba se realiza en condiciones de seguridad. En esta prueba, el perfil de vibración se define en el dominio de la frecuencia y se analiza en densidad espectral de potencia (aceleración²/Hz), unidades que proporcionan información más significativa sobre el esfuerzo dinámico aplicado. Esta señal se aplica al DUT durante un tiempo determinado para verificar la funcionalidad del dispositivo en esas condiciones.

Además de estas pruebas, también se utilizan habitualmente otros esfuerzos dinámicos para estudiar las piezas de EEE.

Ráfaga sinusoidal

Sine burst represents an effective alternative to static mechanical test used to study the strength resistance of electrical component (tensile and flexion tests). In this test a single frequency sinusoidal signal is applied whereas the acceleration gradually increases until to reach the target load. The load level may reach high values. Therefore, the selected test frequency must be below the natural frequencies of the system in order to reproduce the effect of a static load, usually at least 1/3 of the first resonant modes. Therefore, it is mandatory to conduct low level sine survey pre-test to determine the DUT resonant modes. It is also recommended performing additional single frequency pre-test at intermediate load-levels to verify that the target loads can be safely achieved.

Sine burst

Sine burst represents an effective alternative to static mechanical test used to study the strength resistance of electrical component (tensile and flexion tests). In this test a single frequency sinusoidal signal is applied whereas the acceleration gradually increases until to reach the target load. The load level may reach high values. Therefore, the selected test frequency must be below the natural frequencies of the system in order to reproduce the effect of a static load, usually at least 1/3 of the first resonant modes. Therefore, it is mandatory to conduct low level sine survey pre-test to determine the DUT resonant modes. It is also recommended performing additional single frequency pre-test at intermediate load-levels to verify that the target loads can be safely achieved.

Mechanical shock testing

The aim of mechanical shock testing is to assess the response and stability of the system under severe shocks (extreme acceleration and deceleration processes) e.g. to those produced during flight operations, pyrotechnic separation and others. Forecast of response for printed circuit boards due to shock loads is quite important for the mechanical design step and reliability of electronic packages. The control system will reproduce the time domain of the selected waveform at the defined acceleration level and duration.

Control eléctrico in situ

Opcionalmente, durante cada prueba de vibración, se pueden supervisar las principales características eléctricas de los sistemas con un doble propósito:

- Detección temprana, in situ, de fallos eléctricos inducidos mecánicamente.

- Detección de discontinuidades eléctricas transitorias que sólo se detectan bajo tensión por vibración.

En este sentido, la figura muestra un sistema de monitorización desarrollado para analizar las discontinuidades eléctricas durante esta y otras ambientales y ensayos de radiación. En este ejemplo, el sistema está programado para registrar discontinuidades cortas de 1 µs o más, i.a.w. la especificación MIL-PRF-32192, emitida por la DLA, y el sistema nos permiten registrar discontinuidades más cortas hasta 100 ns.

Inspección final y mediciones.

Todos los ensayos descritos están concebidos para estudiar el efecto de la tensión dinámica en las piezas de AEE y otros sistemas. Por lo tanto, después de la finalización, el DUT debe ser inspeccionado y analizado a fondo en la búsqueda de anomalías estructurales y/o señales de mal funcionamiento. Alter Technology reúne una gran variedad de servicios internos para la caracterización eléctrica final y la inspección física de los sistemas probados.

Servicios de inspección

- Inspección por microsección interna

- Inspección externa no destructiva

- Inspección interna no destructiva mediante X-ray and Tomografía Acústica

- Servicios de ensayos eléctricos

Contacte con nosotros para obtener más información

- Ensayos de vibración de HI-ReL en EEE Parts - 22nd enero 2019

- Ensayos de vibración de Componentes Electrónicos - 25th mayo 2018