Las fallas en placas a través de vías (PTV) pueden estar relacionadas con diferentes causas, algunas de ellas discutidas en otro lugar. Entre ellos, la fatiga termomecánica es el mecanismo de falla más frecuente observado en los sistemas de chapado. Por lo tanto, el presente post analiza los típicos fallos inducidos térmicamente en las arquitecturas PTV.

Nasa Confiabilidad de las microvías PWB para el Conjunto de conocimientos del conjunto de paquetes de alta densidad (BOK)

La tensión termomecánica en PCB / PWB se genera por el desajuste entre el coeficiente de expansión térmica (CTE) de los materiales que componen el sistema. En general, el material laminado utilizado para la fabricación de PCB, así como otros polímeros dieléctricos, tienen CTE más grande que las trazas / almohadillas conductoras de metal y el recubrimiento del PTV. Por lo tanto, los cambios de temperatura ambiente o la disipación de la potencia operativa inducen una tensión cíclica que conduce a fallas por fatiga.

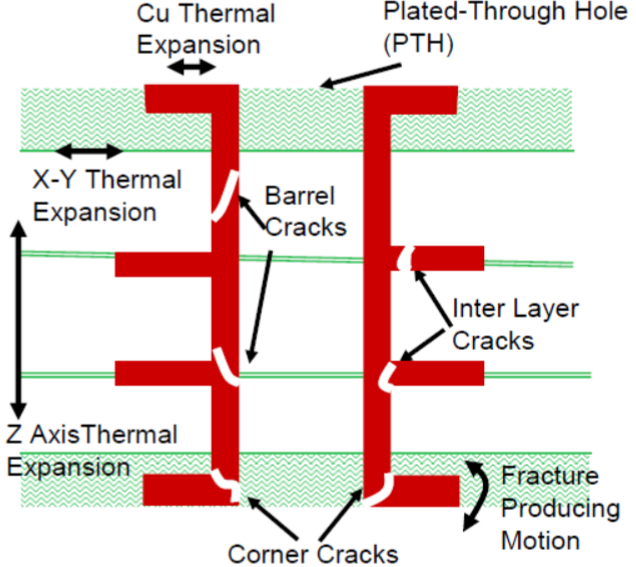

Por otro lado, los laminados de PCB también pueden mostrar una gran anisotropía en el CTE, lo que genera diferentes tipos de fallas en la PTH, como se describe a continuación. Dicha respuesta anisotrópica se debe a la incorporación de materiales de refuerzo (por ejemplo, fibras incrustadas de vidrio o aramida) que reduce efectivamente el CTE en el plano (dirección X e Y), pero con un efecto mínimo en la expansión térmica del eje Z.

La figura recopila varias fallas inducidas térmicamente comunes y las ubicaciones dentro de la arquitectura PTH / PTHV.

Grietas del barril

Las grietas observadas en el barril de PTV después del ciclo térmico se deben al alto contraste de CTE en la dirección Z entre la resina orgánica y las trazas de cobre. Esta deformación Z preferencial se debe al bajo efecto que el material de refuerzo incorporado tiene en el Z-CTE.

Este fallo generalmente se inicia en las fibras de vidrio en el borde interior del orificio perforado. Una vez iniciado, avanza a través del límite entre los granos de Cu y se propaga en el grosor del barril.

Durante la prueba del ciclo térmico, por debajo de la temperatura de transición del vidrio de la resina, tales grietas inducidas por la fatiga se propagan en el barril del PHT / PTV. Este modo de falla se detecta frecuentemente en tableros después de algunos ciclos en caso de un material de daño preexistente; o cientos y miles de ciclos térmicos en el caso de sistemas de PCB robustos.

Separación de la capa interna.

Los fallos de separación de la capa interna (ILS) comprenden el fallo de la lámina de Cu de la capa interna, la separación del destello de Cu y el electrolítico de Cu, o la separación de la lámina y el destello de Cu. En contraste con las grietas del barril que se deben a la alta falta de coincidencia de CTE en el eje Z, el ILS está relacionado con la expansión de la resina en el plano en el espacio libre de la PTH. Una lámina de Cu con buena calidad puede impedir o retrasar significativamente este mecanismo de falla. Esto es así porque, cuando la pared de Cu es lo suficientemente gruesa como para deformarse solo, el ILS no se genera. Sin embargo, si la pared del cañón es demasiado delgada, el barril se deformará plásticamente, lo que dará lugar a una gran tensión en los puntos de contacto internos de la PTH.

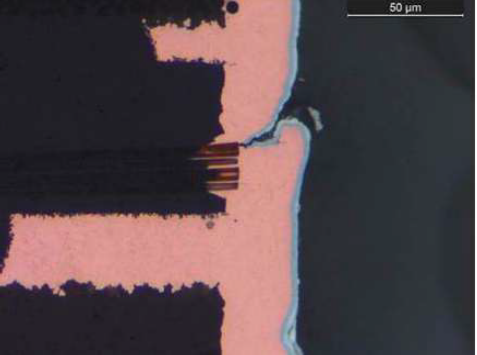

Ejemplo de separación de capa interna

2016 17th International Conference on Electronic Packaging Technology 978-1-5090-1396-8/16/$31.00 ©20161EEE

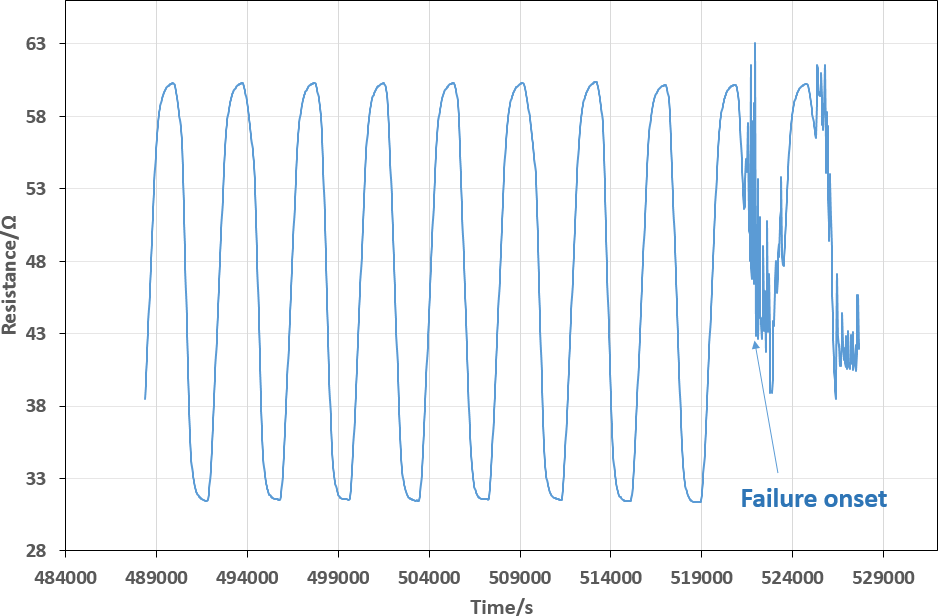

Detección in situ.

Durante los ciclos térmicos, las fallas termomecánicas pueden degradar gradualmente la conductividad del sistema o incluso conducir a discontinuidades eléctricas agudas. Por lo tanto, durante dicha prueba térmica, la resentencia en cadena del sistema se monitoriza continuamente. Esto nos permite detectar tempranamente la generación de fallas inducidas térmicamente. Proporcionando información en tiempo real a nuestros clientes gracias a la plataforma Virtual Lab.

Ejemplo de detección de fallas termostáticas durante una prueba de ciclo térmico realizada en Alter Technology

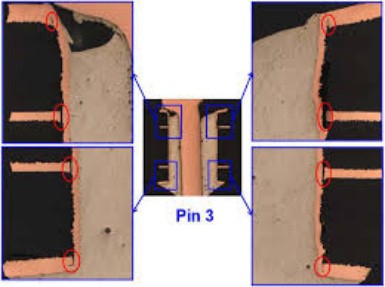

Inspección de la sección transversal.

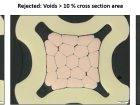

Como se indica en el texto, la ubicación y la forma de falla son una clara indicación de la falta de coincidencia de CTE que causa la falla eléctrica observada por el monitoreo eléctrico in situ. Dicho análisis de fallas requiere de una inspección interna en microsección del orificio de paso.

La microsección es un proceso delicado y destructivo en el que el área de PCB que se está inspeccionando o un cupón de prueba se escinde del sistema para ser montado en una resina epoxi. Posteriormente, la muestra se muele y se pule de acuerdo con las características del sistema para revelar la verdadera estructura interna. Esta es una tarea compleja que implica diferentes pasos de preparación adaptados a las características de la muestra que requieren personal altamente capacitado para evitar anomalías inducidas por la preparación.

En contraste con otros laboratorios, Alter Technology combina la inspección de microsección con técnicas de microscopía de fluorescencia, que ha demostrado ser un método eficaz para evitar falsos rechazos y resaltar pequeñas anomalías.

En Alter Technology, la microsección se realiza en un laboratorio específicamente dedicado y por personal certificado por la ESA en la inspección de PCB / SMD. La ESA selecciona aquellos laboratorios que, según los estándares de calidad más altos, se recomiendan para realizar tales operaciones en sistemas SMT / PCB. Vale la pena mencionar aquí que, debido al estándar de alto nivel que Alter Technology mantiene en todas sus actividades, actualmente es un laboratorio recomendado por la ESA para realizar inspecciones metalográficas en sistemas SMT.

Contacta con nosotros para más información

- Detección no destructiva de características internas micrométricas en sistemas microelectrónicos de EEE. - 3rd enero 2022

- Inspección acústica de sistemas híbridos en sustratos laminados - 3rd enero 2022

- Entrada de agua a través de piezas delaminadas en sistemas encapsulados de plástico - 3rd enero 2022