¿Por qué preparar muestras microscópicas?

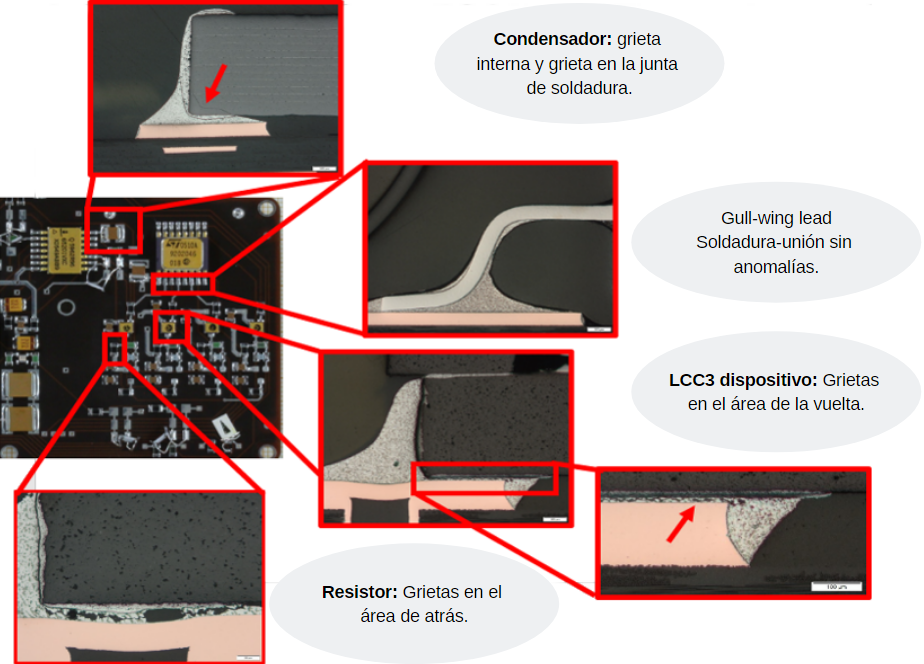

La preparación de muestras mediante microsección es una herramienta esencial para la inspección materialográfica detallada de EEE parts, incluidas las juntas de soldadura en sistemas de PCB que incluyen tanto la tecnología de montaje en superficie (SMT) como la tecnología de orificio pasante (THT). Algunas informaciones revelan características críticas sobre las estructuras y la calidad de la mano de obra que no es accesible por otras técnicas. Para ilustrar este concepto, la figura muestra varias anomalías detectadas en un PCB que aparentemente no presentaron ninguna desviación.

Anomalías detectadas en un PCB que aparentemente no presentaron ninguna desviación.

La microsección y la inspección materialográfica son obligatorias en las diferentes líneas de verificación y calificación emitidas por agencias internacionales y organismos públicos como la Agencia Espacial Europea (ESA), la Agencia de Defensa y Logística (especificaciones MIL DLA) y la Asociación de Industrias Electrónicas de Conexión de IPC.

Tabla: Especificación internacional que requiere y / o describe microsección de preparación de muestras.

| wdt_ID | Organization | Specification | Reference | Link |

|---|---|---|---|---|

| 1 | ECSS - European Cooperation for Space Standardization | Verification and approval of automatic machine wave soldering | ECSS-Q-ST-70-07C | http://ecss.nl/standard/ecss-q-st-70-07c-verification-and-approval-of-automatic-machine-wave-soldering/ |

| 2 | ECSS - European Cooperation for Space Standardization | Manual soldering of high-reliability electrical connections | ECSS-Q-ST-70-08C | http://ecss.nl/standard/ecss-q-st-70-08c-manual-soldering-of-high-reliability-electrical-connections/ |

| 3 | ECSS - European Cooperation for Space Standardization | Qualification of printed circuit boards | ECSS-Q-ST-70-10C | http://ecss.nl/standard/ecss-q-st-70-10c-qualification-of-printed-circuit-boards/ |

| 4 | ECSS - European Cooperation for Space Standardization | High-reliability soldering for surface-mount and mixed technology | ECSS-QST-70-38C-Rev.1 | http://ecss.nl/standard/ecss-q-st-70-38c-rev-1-15-september-2017/ |

| 5 | DLA - Defense and Logistics Agency (DLA) | Printed wiring board, flexible or rigid-flex General specification for | MIL-P-50884D | https://landandmaritimeapps.dla.mil/Downloads/MilSpec/Docs/MIL-PRF-50884/prf50884.pdf |

| 6 | IPC association connecting Electronics industries | Microsectioning Manual Method | IPC-TM-650 | https://www.ipc.org/TM/2.1.1E.pdf |

| Organization | Specification | Reference | Link |

La preparación de muestras mediante microsección es un proceso complejo que implica varias etapas de preparación y cada una de ellas debe adaptarse específicamente al diseño, los materiales y la tecnología de fabricación del dispositivo electrónico inspeccionado.

En particular, se debe prestar especial atención a los materiales que conforman la muestra, ya que un protocolo de microsección incorrecto puede inducir características falsas, artefactos e incluso daños irreversibles en la muestra. Por lo tanto, el presente post se centra en la metodología de trabajo empleada para estudiar el estado de las conexiones de soldadura en PCB. No obstante, los enfoques adaptados se utilizan con éxito en nuestro laboratorio para evaluar los sistemas sin soldadura (Calificación del conector de ajuste a presión para aplicaciones de vuelo espacial, retroalimentación y mejoras de diseño, F. J. Aparicio et al., SPCD 2018).

Escisión precisa.

En primer lugar, los dispositivos de interés deben ser extirpados del área circundante por medio de una sierra de diamante de precisión. Durante esta operación, es obligatorio mantener la trazabilidad de cada dispositivo para vincular los resultados con el área soldada correspondiente.

La sierra también se utiliza para ajustar el tamaño de la muestra antes de la encapsulación. La condición de dicho proceso es crítica, ya que dependiendo de la velocidad de remoción, la fuerza, el sistema de enfriamiento … puede agregar estrés dañino a la PCB.

Montaje de muestras de baja temperatura.

Después de eso, la muestra se incrusta en un molde de resina para facilitar el manejo durante las siguientes operaciones. Este proceso de montaje crea una superficie plana, proporciona una buena retención de bordes y evita daños adicionales durante el rectificado. Para obtener un buen montaje, la resina no debe dañar física o químicamente la muestra y debe presentar una tasa de abrasión similar. Las resinas epoxi son la mejor opción ya que cumplen con los requisitos anteriores y son compatibles con la impregnación al vacío.

Después de eso, la muestra se incrusta en un molde de resina para facilitar el manejo durante las siguientes operaciones. Este proceso de montaje crea una superficie plana, proporciona una buena retención de bordes y evita daños adicionales durante el rectificado. Para obtener un buen montaje, la resina no debe dañar física o químicamente la muestra y debe presentar una tasa de abrasión similar. Las resinas epoxi son la mejor opción ya que cumplen con los requisitos anteriores y son compatibles con la impregnación al vacío.

Por otro lado, los procesos de montaje en frío son muy recomendables para preservar la integridad de la muestra, ya que reducen la tensión térmica y mecánica ejercida sobre el dispositivo en estudio. Desafortunadamente, tales procesos exotérmicos bajos implican un tiempo de curado más largo (típicamente de 8-12 h) en comparación con las resinas de montaje en caliente, que son perjudiciales para el sistema EEE.

A diferencia de otros laboratorios, en Alter Technology la resina de montaje se dopa sistemáticamente con un tinte fluorescente. Este enfoque se utiliza para detectar y cuantificar claramente mediante técnicas de fluorescencia las grietas y anomalías que, de lo contrario, se omitirían mediante la inspección por microscopía convencional.

Además, esta precaución sistemática nos permite distinguir inequívocamente las anomalías verdaderas de otras características que rara vez pueden ser inducidas durante la posterior cuadrícula y pulido. Tenga en cuenta que esta precaución minimiza el riesgo de rechazo falso inherente al proceso de preparación de la muestra.

Pulido delicado para revelar la “verdadera superficie”.

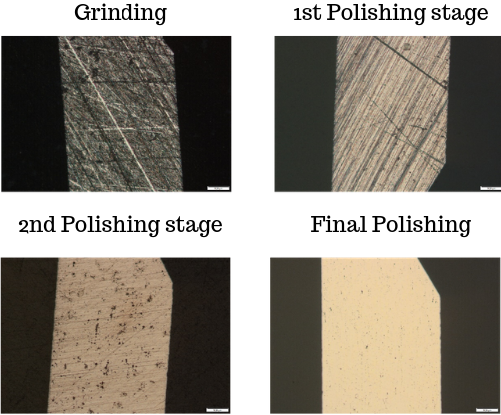

En el paso final, se produce una superficie plana y pulida con pocos artefactos o insignificantes para evaluar el estado de las conexiones soldadas de los dispositivos. Este es un proceso de múltiples etapas como se ilustra en las imágenes, que combina varias operaciones de pulido y pulido.

En el paso final, se produce una superficie plana y pulida con pocos artefactos o insignificantes para evaluar el estado de las conexiones soldadas de los dispositivos. Este es un proceso de múltiples etapas como se ilustra en las imágenes, que combina varias operaciones de pulido y pulido.

La elección de la metodología y los parámetros de pulido / pulido (superficies abrasivas, velocidad, fuerza aplicada, lubricantes …) tienen un impacto decisivo en la calidad del acabado de la superficie final. Se seleccionan para revelar la estructura interna “verdadera” (imagen de pulido final), es decir, una superficie de alta igualdad sin artefactos como deformación, estiramientos, extracciones y otras características relacionadas con procesos de microsección inadecuados. Esto requiere adaptar los pasos de cuadriculado y pulido al diseño y los materiales del dispositivo inspeccionado.

Para determinar la relación entre los parámetros de cuadrícula / pulido y la calidad del acabado de la superficie, un método de Diseño de Experimentos (DOE) ha sido una herramienta poderosa. Esta metodología, junto con la experiencia acumulada y los antecedentes científicos de nuestro equipo nos permitió identificar las principales variables que controlan el proceso de seccionamiento, un conocimiento que se utiliza para predecir los resultados, asegurar la replicabilidad y minimizar el tiempo de proceso. Estos desarrollos se presentaron en el workshop EMPS organizado por la ESA en 2018. (Evaluación de técnicas de microsección para el análisis materialográfico de dispositivos electrónicos, C. López-López et al., EMPS-9, 2018.).

En resumen, al inicio del proceso, se utiliza la molienda plana para eliminar rápidamente grandes cantidades de material. Posteriormente, el carburo de silicio abrasivo (SiC) y las superficies recubiertas con diamante se utilizan en diferentes etapas según el material y el tamaño del dispositivo interesado.

Finalmente, nuestros técnicos experimentados utilizan un proceso de pulido cuidadosamente refinado para obtener un acabado suave, que luego está listo para el análisis óptico y de microscopía de fluorescencia.

Nuestro compromiso de calidad.

Como se mencionó antes, un protocolo de microsección incorrecto puede inducir características espurias, artefactos e incluso daños irreversibles en la muestra. Lo primero puede dar lugar a una interpretación errónea de la calidad real del dispositivo / junta de soldadura o dispositivo inspeccionado. Al tratarse de un tema crítico que no solo depende del protocolo utilizado, sino también de las habilidades y la capacitación del equipo técnico que realiza las actividades, la Agencia Espacial Europea (ESA) selecciona aquellos laboratorios que, según los estándares de calidad más altos, se recomienda realizar tales operaciones.

Durante este proceso, la ESA revisa estrictamente todas las actividades de laboratorio involucradas en estas tareas, así como las capacidades de ciclos de vibración y temperatura requeridas para la verificación de los sistemas de PCB según ECSS-Q-ST-70-08C y ECSS-Q-ST-70. -38C especificaciones.

Vale la pena mencionar aquí que debido al alto nivel estándar que Alter Technology mantiene en todas sus actividades, actualmente es un laboratorio recomendado por la ESA para realizar este tipo de inspecciones.

- Fallo del PTV: Defectos de fabricación - 20th diciembre 2018

- Plateado a través de fallos – Plated Through Vias (PTV) - 20th diciembre 2018

- Microsección de Análisis de Sistemas PCB | EEE Parts - 31st agosto 2018