Control Integral del Motor Digital (FADEC)

Los motores de las aeronaves son cada vez más silenciosos y respetuosos con el medioambiente gracias a la tecnología digital. HIREX ENGINEERING, miembro de Alter Technology, se ocupa de garantizar que el sistema de control del motor electrónico del FADEC funcione con fiabilidad.

El hecho de que los fabricantes de aeronaves comenzaran a instalar solo dos asientos en lugar de tres en las cabinas de los aviones en 1980 fue una especie de minirrevolución. Desde ese momento, son solo un piloto y un copiloto los que dirigen, por lo general, los aviones. El ingeniero de vuelo, el tercer miembro de la tripulación, cuyo trabajo era supervisar los instrumentos, se ha convertido en algo innecesario. Este trabajo lo realiza actualmente la tecnología digital. Veamos el ejemplo de los motores de los aviones: Los sensores recopilan diversa información, como la densidad del aire y la presión del motor, en algunos casos más de una vez por segundo. Teniendo estos datos como base, un sistema de control digital, como el Control Integral del Motor Digital (FADEC), supervisa y regula variables, como, por ejemplo, el suministro de combustible, la velocidad y los inversores de impulso, por lo que el sistema de propulsión funciona siempre con una eficiencia óptima y un consumo mínimo de combustible. El sistema también permite la supervisión de los motores desde tierra. Los técnicos pueden, por ejemplo, identificar qué componentes hay que sustituir o reparar pronto.

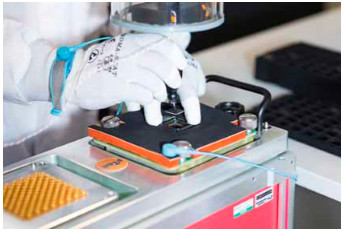

En el proceso de selección, los componentes del FADEC deben someterse a rigurosos ensayos en los laboratorios de Hirex: En la Prueba de estrés de temperatura y humedad altamente acelerada (HAST), los componentes semiconductores se exponen al calor y a la humedad en una cámara hiperbárica. De esta manera, Hirex examina el grado de eficiencia con el que la cubierta protectora apantalla la tecnología, de forma que pueda funcionar con fiabilidad en condiciones extremas.

ENSAYO DE ENVEJECIMIENTO: El ensayo de vida simula una aplicación en tiempo real “a cámara rápida”, por así decirlo, para acelerar el envejecimiento de los componentes. Esto permite determinar hasta qué punto se puede confiar en que van a ofrecer un funcionamiento continuo. CAMBIOS DE TEMPERATURA: Al exponer los componentes alternativamente a temperaturas muy altas y muy bajas, podemos observar hasta qué punto soportan los componentes el estrés mecánico.

Así, simplemente se renuevan en la próxima parada, lo que permite ahorrar tiempo y dinero. “El FADEC es una parte integrante del concepto de Big Data en el sector de la aviación”, explica Yannick Soler, responsable de calidad de HIREX ENGINEERING (HRX), una subsidiaria de Alter Technology con base en Toulouse (Francia).

Hirex lleva trabajando más de una década para Sagem, un fabricante de FADEC. Pertenece al grupo Safran, que fabrica, entre otros elementos, motores para aviones. “Seleccionamos componentes adecuados para la producción de FADEC, desde sencillos componentes plásticos hasta complejos módulos de memoria”, explica Frederic Tilhac, responsable del laboratorio de ensayos de HRX. No obstante, estos componentes no suelen destinarse para su uso en aviones. El FADEC se instala en el motor y debe trabajar con fiabilidad incluso en condiciones de temperaturas extremas, humedad, vibración o aire salado. “Los componentes deben, por ejemplo, soportar temperaturas de entre –55 °C y +125 °C (en algunos casos, hasta 175 °C). Con un exhaustivo sistema de ensayos y análisis, simulamos las condiciones de funcionamiento reales y nos aseguramos de que los componentes cumplan todos los requisitos para nuestros clientes”, asegura el ingeniero de microelectrónica.

DESCUBRIMIENTO DE FALSIFICACIONES

Los 45 empleados de Hirex realizan ensayos sobre más de 200 000 componentes al año para una docena de clientes del sector de la aeronáutica. También realiza controles para garantizar que solo se usen componentes originales. “Los proyectos en el sector de la aeronáutica duran 30 años o más. Esta es la razón por la que, en ocasiones, hay que comprar los componentes a través de intermediarios. Queremos asegurarnos de que nuestros clientes no reciban componentes falsificados u obsoletos durante todo el ciclo de producción”, indica Soler.

NUEVOS MOTORES, NUEVOS EQUIPOS DE ENSAYOS

Hirex Engineering también participa en el desarrollo y la construcción de la última generación de motores de Safran Group, el motor LEAP. Este motor consume un 15 % menos de combustible que su predecesor, es mucho más silencioso y más respetuoso con el medioambiente, y es el que se monta en aviones como el Airbus A320neo y el Boeing 737 MAX. “Cada vez son más las funciones de los aviones que pasan a controlarse electrónicamente. Los flujos de datos generados van en aumento”, argumenta Tilhac. “Por ello, la capacidad de los equipos informáticos de a bordo está aumentando. Los dispositivos y los medios de almacenamiento deben hacer frente a tareas cada vez más complejas y trabajar con mayor rapidez. Para poder evaluar los nuevos tipos de componentes, tenemos que mantener siempre al día nuestras instalaciones de ensayo y nuestros conocimientos”.

En ocasiones, sin embargo, ni siquiera la tecnología digital y la cuidadosa selección de componentes pueden excluir por completo la posibilidad de fallos. En 2015, por ejemplo, varias aerolíneas de todo el mundo tuvieron que quedarse en tierra. El motivo: Un componente que convertía la presión hidráulica en un valor eléctrico fallaba en condiciones de bajas temperaturas. Hirex pudo ayudar aquí también: “Llevamos a cabo un ensayo especial a –65 °C y realizamos un seguimiento del fallo del componente”, afirma Soler, responsable de calidad. De esta forma, Hirex ayuda a optimizar el rendimiento del “tercer tripulante digital” del avión.

- Inmunidad conducida - 20th mayo 2019

- Ensayos de Transitorios eléctricos - 2nd mayo 2019

- Ensayo Campo de RF radiado - 2nd mayo 2019