Microscopía acústica de barrido (C-SAM) para la inspección interna no destructiva de piezas microelectrónicas: cómo funciona y fundamentos físicos.

La microscopía acústica de barrido (SAM), también denominada microimagen acústica (AMI) y tomografía acústica de barrido (SAT), es una herramienta consolidada y reconocida para el control de calidad no destructivo, la inspección y el análisis de fallos en componentes y materiales microelectrónicos, que se utiliza habitualmente para la inspección de circuitos integrados encapsulados en plástico, entre otros sistemas (véase la figura 1).

- Espacio

- Defensa y Aeroespacial

- Automóviles

- Potencia y Energía

- Análisis de materiales: cerámica y materiales compuestos

Non-destructive inspection of microelectronic parts:

- CI encapsulados en plástico

- Sistemas Flip Chip (CGA, FCBGA, PBGA, FPBGA…)

- Obleas adheridas

- Placas de circuito impreso

- Condensadores

- MEMS…

Esta compleja técnica de caracterización analiza los ecos generados en las interfaces de los materiales para obtener imágenes de las características internas ocultas. Por ello, un profundo conocimiento tecnológico y científico de los principios físicos que subyacen a esta potente técnica de inspección es la base para la adecuada interpretación y comprensión de la información obtenida y de las características detectadas. En este post se exponen las bases para la adecuada comprensión de la información generada por SAM.

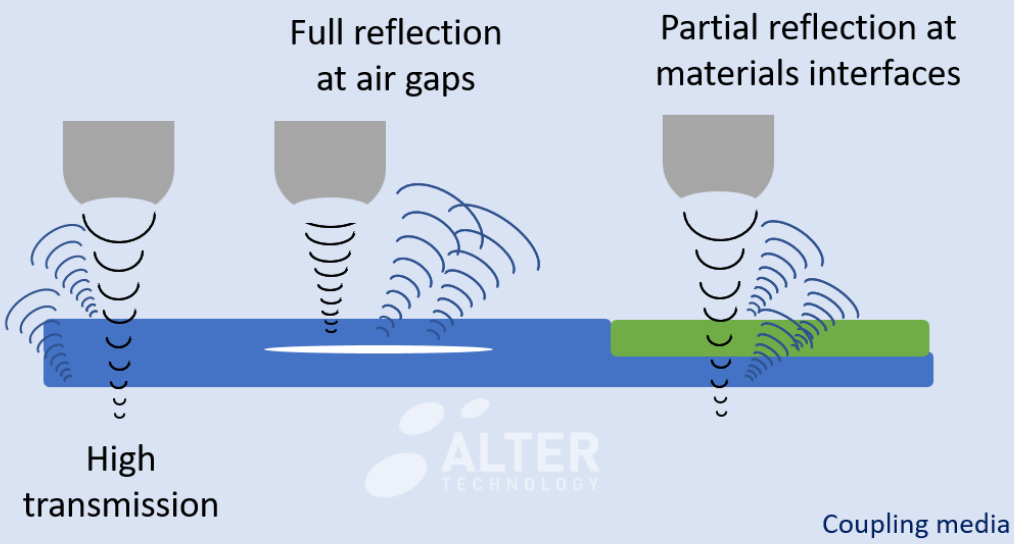

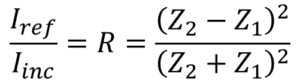

Fundamentos de física

Como se ilustra en la figura, el principio de funcionamiento de la técnica se basa en la reflexión que experimentan las ondas acústicas en las interfaces del medio y en las irregularidades de la densidad. La técnica aprovecha la gran profundidad de penetración de las ondas acústicas, en comparación con la luz, para obtener imágenes de la estructura interna de la muestra. Así, en la microscopía acústica de barrido se procesan las ondas acústicas reflejadas o transmitidas para analizar las características internas.

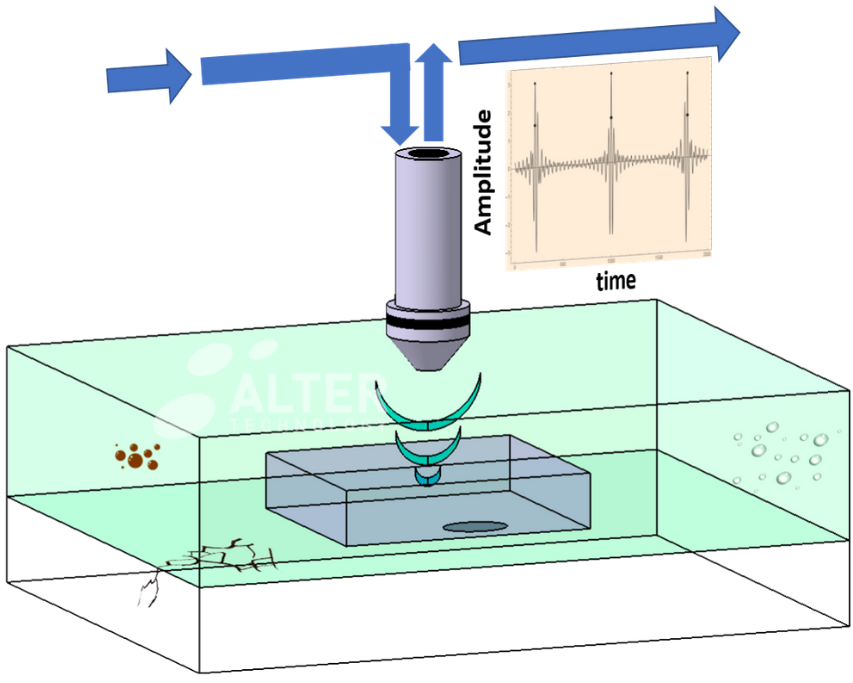

Cuando la onda acústica se propaga a través de la muestra puede ser dispersada, absorbida o reflejada en las interfaces del medio. Así, la técnica registra el eco generado por el contraste de impedancia acústica (Z) entre dos materiales. La impedancia acústica es la contrapartida acústica o el índice de refracción en microscopía óptica y se define como:

Z = ρ x c

donde ρ es la densidad del medio y c es la velocidad del sonido en el medio de propagación. Por lo tanto, al igual que en la interacción con la luz, la relación entre la intensidad del haz incidente y el reflejado en una interfaz de materiales (coeficiente de reflexión R) depende de la impedancia acústica del medio implicado.

Funcionamiento e instrumentación

Las técnicas de microscopía acústica analizan la intensidad y la fase de las ondas reflejadas y transmitidas para crear imágenes visuales que reflejen las variaciones de la impedancia acústica de la muestra, revelando así los fallos y defectos internos, como la delaminación y los vacíos. Durante este ensayo no destructivo se genera una onda acústica de ultrasonidos mediante un transductor piezoeléctrico que convierte las señales eléctricas en señales acústicas y viceversa (etapa de detección). Las ondas acústicas se focalizan, mediante un conjunto de lentes acústicas, en el interior de la probeta para la inspección interna del sistema.

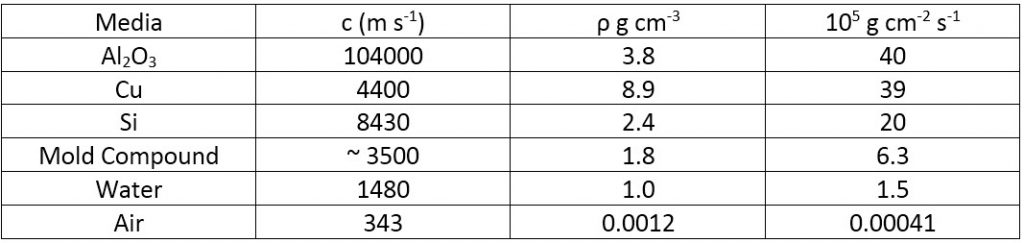

La tabla 1 enumera los parámetros acústicos de algunos materiales comúnmente presentes en las piezas de AEE. Obsérvese que en la interfaz entre el compuesto del molde y el Si el coeficiente de reflexión es positivo y ~ 52 %. Por el contrario, en el caso de una delaminación o de grietas en el paquete, es decir, en la interfaz entre el compuesto del molde y el aire, el 100 % de la intensidad se refleja idealmente (no hay transmisión), y la fase del pulso reflejado está invertida en relación con el pulso incidente (R < 0). Por lo tanto, el análisis de la amplitud y la fase de la señal reflejada puede utilizarse para identificar la deslaminación interna. Para mejorar la inserción de la onda acústica en la muestra, tanto el transductor acústico como la muestra se sumergen en un medio de acoplamiento, normalmente agua, para evitar la alta reflexión en las interfaces de aire.

Tabla 1. Parámetros acústicos de los mártires típicamente presentes en el embalaje de los AEE.

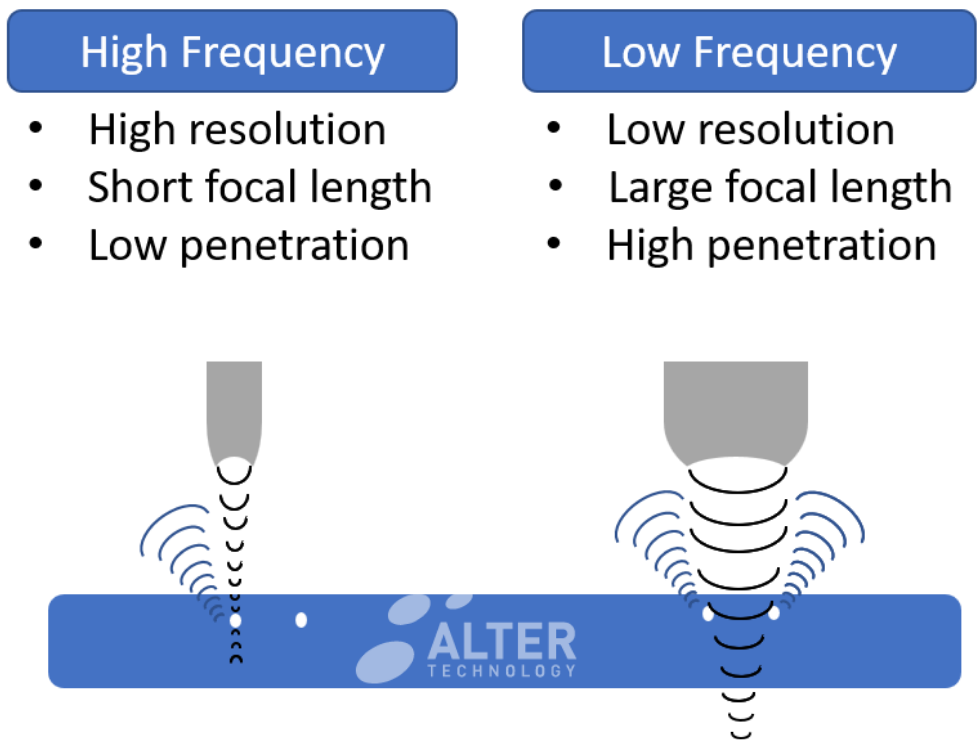

Además de las características de los materiales, otro parámetro importante a tener en cuenta para una correcta inspección acústica es la frecuencia de la sonda, ya que determina la resolución de la imagen. Además, la profundidad máxima de penetración también está controlada por la frecuencia, como se ilustra en la siguiente imagen. Por lo tanto, la frecuencia de inspección debe seleccionarse adecuadamente en función de las características de los materiales, el espesor de la muestra, la profundidad de las características del objetivo y la resolución requerida.

Modos de escaneo por reflexión

En otro post se incluye un breve resumen de los diferentes modos de exploración de la microscopía acústica. Dependiendo del modo de exploración, la técnica analiza la intensidad del haz transmitido o la amplitud y la fase de la onda reflejada en cada interfaz.

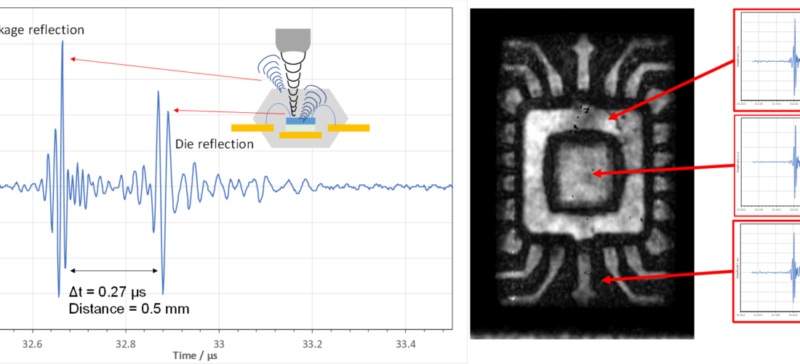

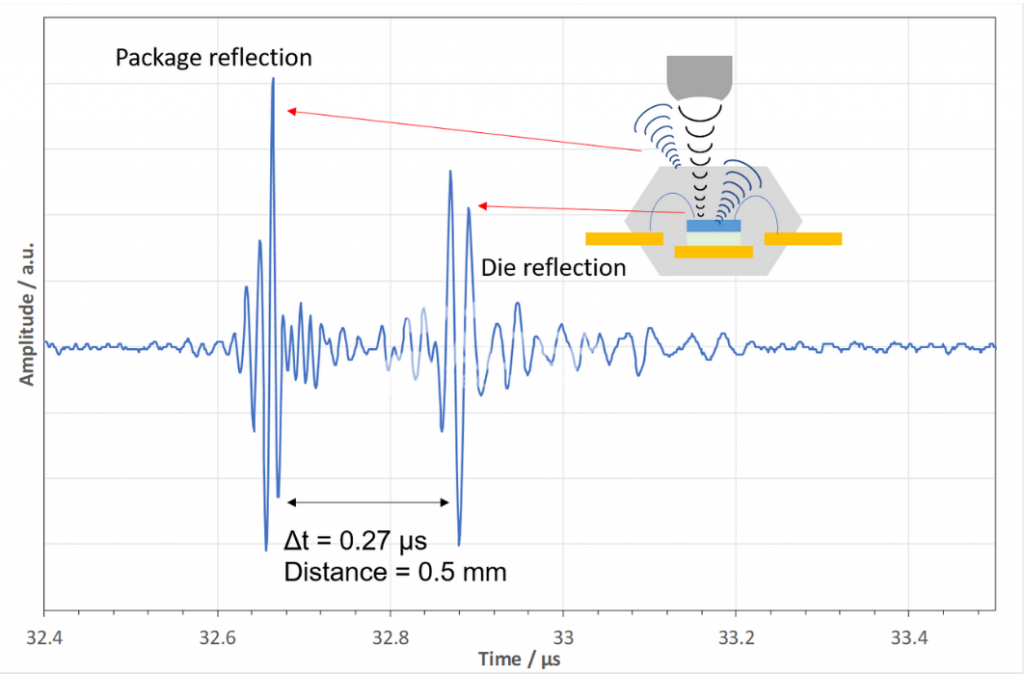

En el caso del modo de barrido por reflexión, la imagen se genera a partir del análisis detallado del tiempo que tarda el pulso ultrasónico en alcanzar una determinada interfaz de material y viajar de vuelta al transductor. Esta información se utiliza para estimar las propiedades de la muestra, como el grosor, la rigidez, la densidad, la forma, la rugosidad y la atenuación. A-Scan traza el pulso acústico reflejado en un lugar determinado. Así, en el gráfico de la figura 5, la escala vertical corresponde a la amplitud (intensidad) del eco procedente de diferentes capas de la muestra, mientras que el eje horizontal proporciona el tiempo de recorrido de la onda. En este ejemplo, el retardo de tiempo se utiliza para calcular el espesor de las diferentes capas internas, así como la profundidad de las características internas.

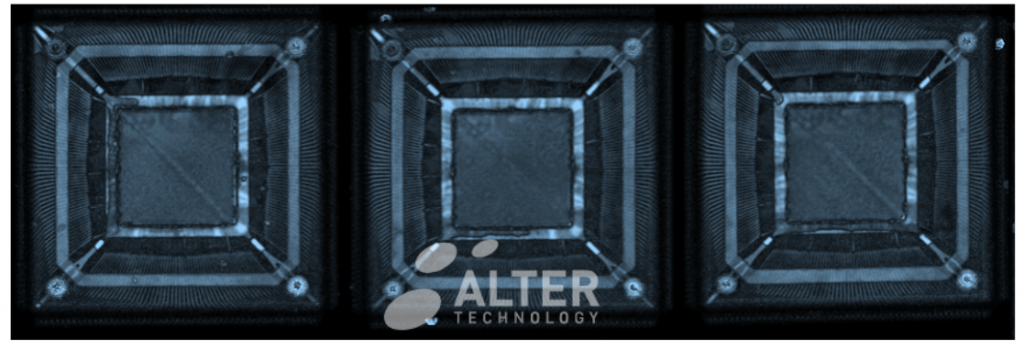

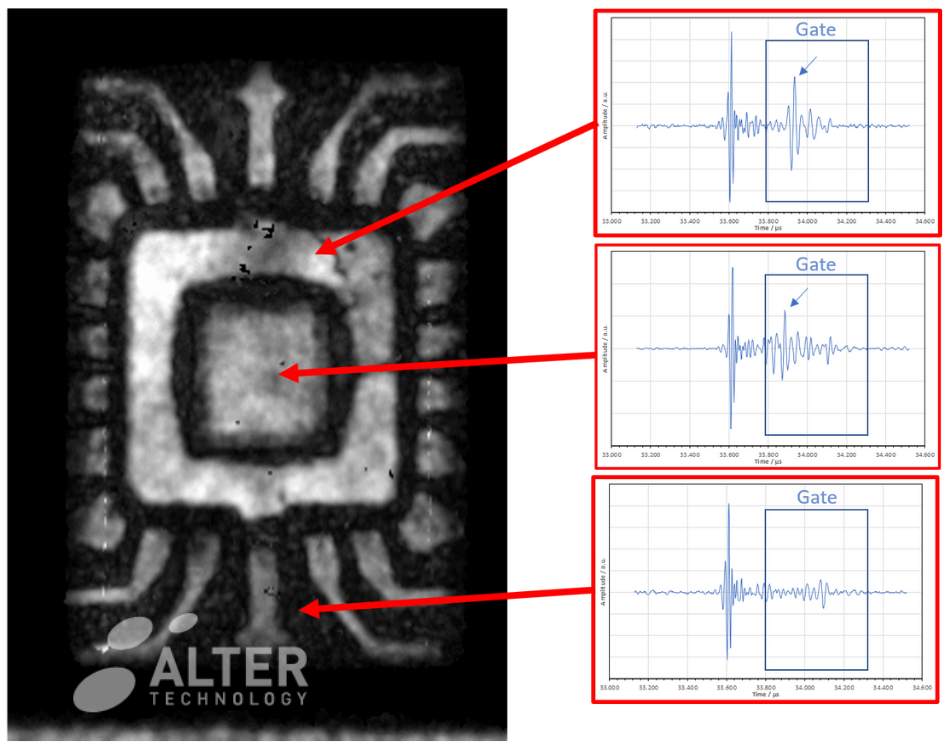

En la imagen C-SAM, la intensidad de los ecos registrados dentro de la misma ventana de tiempo pero en diferentes lugares se utiliza para reconstruir las características de la superficie a una profundidad fija. Por lo tanto, en una exploración C se crea una ventana de tiempo para aceptar exclusivamente los ecos de la profundidad de interés. Este proceso se conoce como “gating” de los ecos devueltos. En las imágenes generadas, las zonas brillantes se deben a fuertes reflexiones, como las que se producen en las interfaces de aire. Como se ha explicado anteriormente, este alto contraste del material también puede modificar la polaridad de la onda reflejada, por lo que el análisis de fase es una forma eficaz de detectar con precisión la delaminación del aire.

Nuestro compromiso de calidad

En Alter Technology el Laboratorio de Microscopía Acústica de Barrido cuenta con un equipo cualificado (Ph.D., M.Sc.) y multidisciplinar especializado en diferentes disciplinas como la Ciencia de los Materiales, la Física, la Electrónica y la Ingeniería Aeroespacial; junto con un personal técnico altamente experimentado con una sólida formación en microscopía, análisis de materiales e inspección de AEE. Este equipo está respaldado por los más de 30 años de experiencia de la tecnología Alter en ensayos e ingeniería de AEE.

- IPC/JEDEC J-STD-020E “Moisture Reflow Sensitivity Classification for Nonhermetic Surface Mount Devices”

- GEIA-STD-0006 “Requirements for Using Solder Dip to Replace the Finish on Electronic Piece Parts”

- MIL-STD-883 Test Method 2030“Ultrasonic Inspection of die attach”

- MIL-STD-1580 “Destructive Physical Analysis for Electronic Electromagnetic and Electromechanical Parts”

- MIL-PRF-123 ”Capacitors Fixed Ceramic Dielectric (Temperature Stable and General Purpose), High Reliability, General Specification For”

- MIL-PRF-31033 “Capacitor Fixed Ceramic Dielectric High Reliability Discoidal General Specification For”

- MIL-PRF-49470Capacitors, Fixed Ceramic Dielectric Switch Mode Power Supply (General Purpose and Temperature Stable) Standard Reliability and High Reliability, General Specification For

Contacto con nosotros

- Detección no destructiva de características internas micrométricas en sistemas microelectrónicos de EEE. - 3rd enero 2022

- Inspección acústica de sistemas híbridos en sustratos laminados - 3rd enero 2022

- Entrada de agua a través de piezas delaminadas en sistemas encapsulados de plástico - 3rd enero 2022