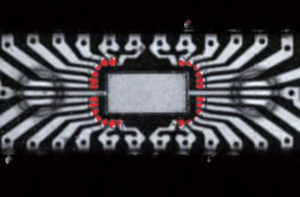

Los defectos internos (invisibles) de fabricación y de los materiales pueden comprometer críticamente el rendimiento de las piezas microelectrónicas encapsuladas. Del mismo modo, los fallos de construcción accidentales (piezas que faltan) y las falsificaciones suponen un problema nada desdeñable en el mercado actual de los AEE. Por lo tanto, las herramientas de inspección no destructiva fiables son esenciales para la adecuada identificación y detección de defectos internos en los sistemas encapsulados.

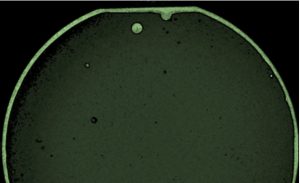

Sin embargo, la inspección no destructiva interna se convierte en una tarea difícil debido a la mayor complejidad y miniaturización de los conjuntos de AEE actuales, por ejemplo, los paquetes a escala de chip y las pilas de circuitos integrados en 3D. En este sentido, la microscopía acústica de barrido (SAM) es uno de los métodos preferidos para la inspección no destructiva de conjuntos y componentes microelectrónicos.

- CI encapsulados en plástico

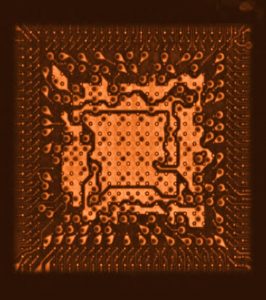

- Sistemas Flip Chip (CGA, FCBGA, PBGA, FPBGA…)

- Obleas adheridas

- Placas de circuito impreso

- Condensadores

- MEMS…

Entre otros tipos de fallos, las técnicas acústicas son especialmente adecuadas para la detección de aquellas irregularidades relacionadas con los materiales y los cambios de densidad, incluidos los huecos y la porosidad, así como las grietas y la deslaminación. En particular, la microscopía acústica ha demostrado ser el método no destructivo por excelencia para la identificación de delaminaciones de aire ultrafinas en sistemas multicapa, siendo sensible a características de aire de espesor submicrométrico. Por ello, este método de ensayo no destructivo se incluye en diferentes programas de verificación de control de calidad, como el nuestro:

- IPC/JEDEC J-STD-020E “Moisture Reflow Sensitivity Classification for Nonhermetic Surface Mount Devices”

- GEIA-STD-0006 “Requirements for Using Solder Dip to Replace the Finish on Electronic Piece Parts”

- MIL-STD-883 Test Method 2030 “Ultrasonic Inspection of die attach”

- MIL-STD-1580 “Destructive Physical Analysis for Electronic Electromagnetic and Electromechanical Parts”

- MIL-PRF-123 ”Capacitors Fixed Ceramic Dielectric (Temperature Stable and General Purpose), High Reliability, General Specification For”

- MIL-PRF-31033 “Capacitor Fixed Ceramic Dielectric High Reliability Discoidal General Specification For”

- MIL-PRF-49470 Capacitors, Fixed Ceramic Dielectric Switch Mode Power Supply (General Purpose and Temperature Stable) Standard Reliability and High Reliability, General Specification For

Fallos generales:

- Interfaces no adheridas (por ejemplo, obleas adheridas)

- Inclinación de la matriz o ahuecamiento

- Desencolado de las láminas

- Fijación porosa o insuficiente de la matriz

- Grietas en la matriz

- Huecos en el compuesto de moldeo

- Grietas en el paquete de chips

- Deslaminación dentro del sustrato

Arreglos de parrilla de bolas y fallos específicos.

- Defectos en pilares de Cu, bolas de soldadura y TSVs

- Exceso de altura de relleno o de material de fijación de la matriz

- Desprendimiento de la máscara de soldadura o del “dedo de plomo”

- Grietas en el paquete BGA

Fallos específicos de los circuitos integrados

- Grietas en el paquete de CI (grietas “popcorn”)

- Deslaminación del marco de plomo

Fallos específicos de los módulos híbridos y multichip (MCM)

- Integridad de la soldadura del disipador de calor

- Calidad de la unión del sello de la tapa

- Insuficiente material de soldadura

- Exceso de reflujo de la soldadura

- Integridad de la junta

INFORMACIÓN EN TIEMPO REAL

Nuestra plataforma Vitual Lab para pruebas remotas proporciona a los usuarios de Alter Technology:

- Acceso instantáneo a los resultados de las pruebas

- Chat en vivo con nuestros inspectores durante y después de la duración de la prueba

- Acceso a la base de datos de Alter Technology (30 años de datos acumulados) para comparar el rendimiento con otros lotes y componentes similares.

Gracias a la herramienta del Laboratorio Virtual, el cliente puede idear su propia solución de ensayo adaptada específicamente a las necesidades y requisitos reales y supervisar los resultados del ensayo en tiempo real, sin necesidad de esperar a que se completen todas las actividades. Así, el usuario final puede adaptar las zonas y los planos de inspección en función de los resultados iniciales. También recibirá comentarios y consejos de nuestros ingenieros de pruebas durante o después de la inspección.

Se puede acceder a los registros de inspección detallados inmediatamente después de la finalización de la actividad. De este modo, los fabricantes y usuarios ganan un tiempo valioso para desarrollar planes de contingencia y soluciones para abordar las anomalías detectadas.

- Detección no destructiva de características internas micrométricas en sistemas microelectrónicos de EEE. - 3rd enero 2022

- Inspección acústica de sistemas híbridos en sustratos laminados - 3rd enero 2022

- Entrada de agua a través de piezas delaminadas en sistemas encapsulados de plástico - 3rd enero 2022