Los métodos de ensayos no destructivos son fundamentales para el cribado, la inspección y el análisis de fallos de los sistemas encapsulados de plástico y otros AEE. Las actividades típicas de los ensayos no destructivos con piezas de AEE se agrupan en tres categorías principales:

- Inspección funcional (pruebas eléctricas para encontrar fallos funcionales)

- Inspección externa del paquete

- Inspección interna de la estructura

El presente post aborda y compara tres métodos diferentes de inspección no destructiva utilizados en Alter Technology para dichas actividades.

- Microscopía acústica de barrido C-SAM

- Inspección de Rayos X

- Termografía infrarroja de bloqueo

Estos y otros métodos de inspección se combinan con otras pruebas destructivas y funcionales utilizadas para el análisis y estudio detallado de:

- CI encapsulados en plástico

- Sistemas Flip Chip (CGA, FCBGA, PBGA, FPBGA…)

- Obleas adheridas

- Placas de circuito impreso

- Condensadores

- MEMS

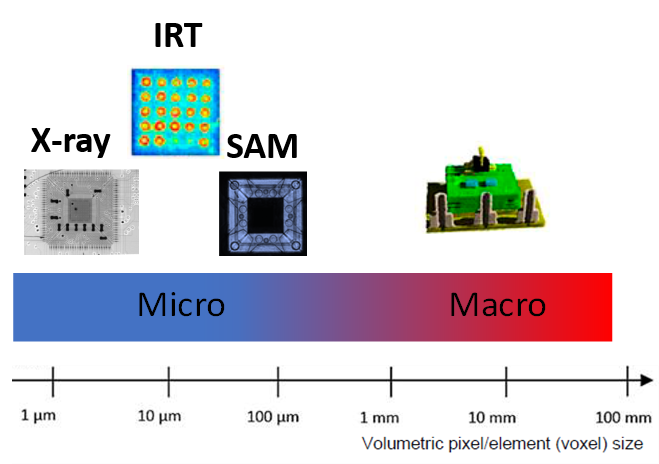

La siguiente figura muestra el estado de inicio de cada método de inspección no destructiva en términos de resolución espacial y en comparación con los tamaños típicos en la tecnología actual de empaquetado de CI según una reciente revisión publicada en Sensors (Sensors 2018, 18, 1981; doi:10.3390/s18071981).

Inspección por Rayos X

Cuando un haz de rayos X se propaga a través de la muestra, un porcentaje de los fotones de rayos X interactúa con el medio y es absorbido por la muestra. Así, la intensidad del haz de rayos X transmitido depende de la composición elemental del material y de la geometría de la muestra. Así, las características internas modifican la intensidad del haz de rayos X registrada en el receptor. Basándose en este mecanismo, la densidad y la forma de los objetos internos pueden medirse e inspeccionarse mediante rayos X. Los sistemas típicos de inspección por rayos X constan de tres componentes: El tubo de rayos X (fuente), el detector de rayos X y el dispositivo de prueba utilizado para fijar y controlar la posición de la muestra en relación con la sonda de rayos X. En estos sistemas, la resolución espacial viene dictada principalmente por el tamaño del punto de irradiación (sistema de focalización) y el área de emisión de la fuente.

Cuando un haz de rayos X se propaga a través de la muestra, un porcentaje de los fotones de rayos X interactúa con el medio y es absorbido por la muestra. Así, la intensidad del haz de rayos X transmitido depende de la composición elemental del material y de la geometría de la muestra. Así, las características internas modifican la intensidad del haz de rayos X registrada en el receptor. Basándose en este mecanismo, la densidad y la forma de los objetos internos pueden medirse e inspeccionarse mediante rayos X. Los sistemas típicos de inspección por rayos X constan de tres componentes: El tubo de rayos X (fuente), el detector de rayos X y el dispositivo de prueba utilizado para fijar y controlar la posición de la muestra en relación con la sonda de rayos X. En estos sistemas, la resolución espacial viene dictada principalmente por el tamaño del punto de irradiación (sistema de focalización) y el área de emisión de la fuente.

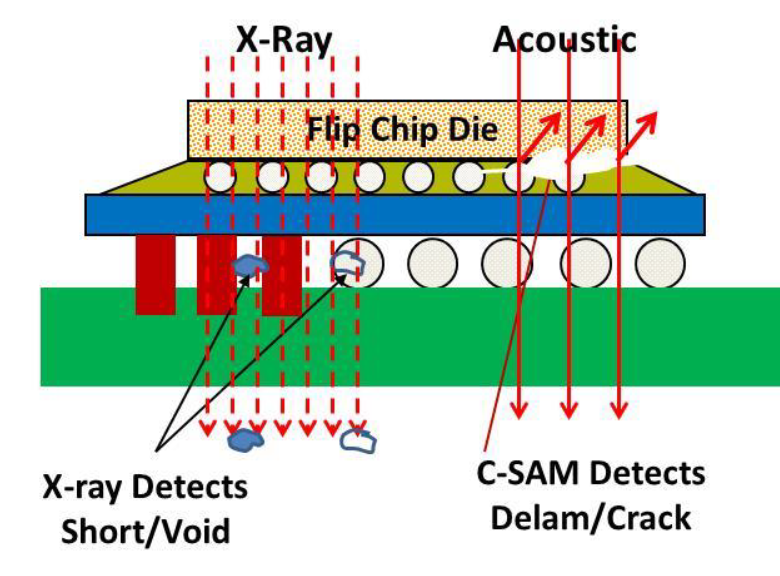

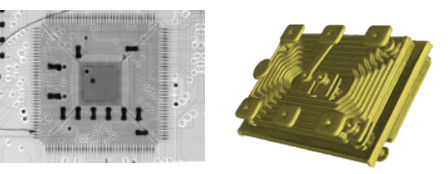

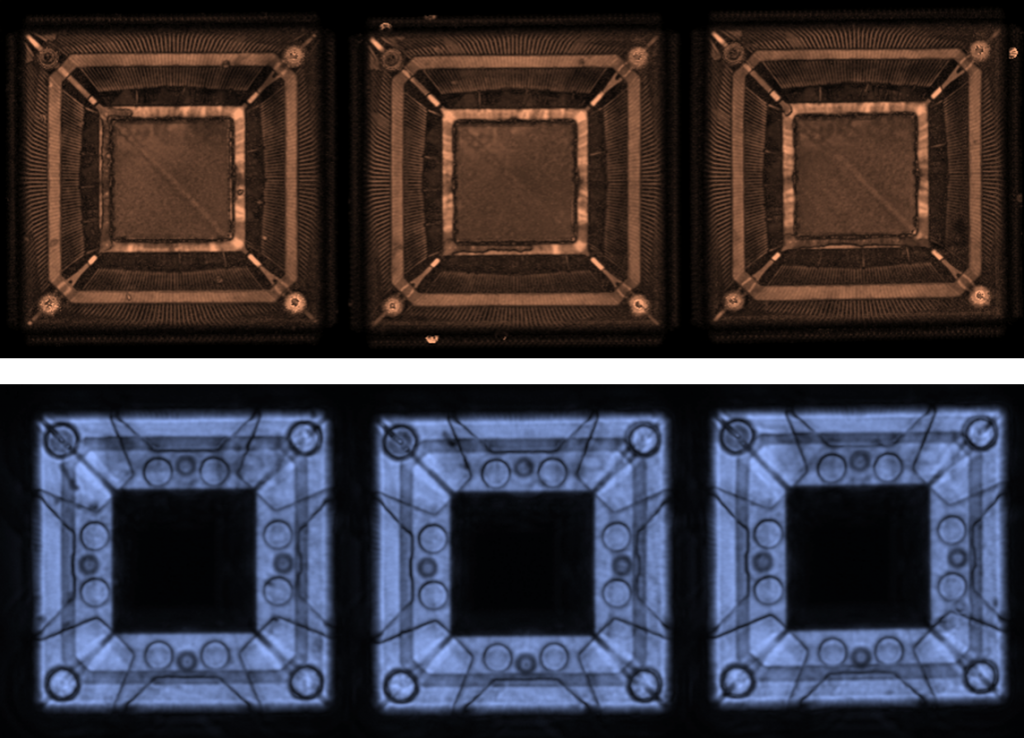

La inspección por rayos X en 2D es uno de los métodos más antiguos y consolidados para la inspección interna no destructiva no sólo de piezas de AEE sino también de materias primas. Como se ilustra en la Figura 2, que compara la inspección por rayos X con la microscopía CSAM, una de las principales ventajas de esta técnica se basa en la capacidad de atravesar objetos gruesos y detectar características verticales submilimétricas mediante el registro de vistas descendentes de las muestras. Sin embargo, estas vistas planas (Figura 3 derecha) no proporcionan suficiente información sobre la estructura interna de conjuntos 3D complejos y las técnicas de reconstrucción 3D se están convirtiendo en una herramienta útil para la inspección exhaustiva de dichos sistemas (Figura 3 derecha).

Microscopía acústica de barrido (C-SAM)

La microscopía acústica de barrido (SAM), también conocida como microimagen acústica (AMI) y tomografía acústica de barrido (SAT), es actualmente una técnica aceptada en todo el mundo para la verificación no destructiva y la inspección de componentes y materiales microelectrónicos. Se utiliza habitualmente para el control de calidad, las tareas de cribado y el análisis de fallos, así como dentro de los flujos de pruebas DPA, por ejemplo en el caso de los circuitos integrados encapsulados en plástico (véase la figura 4).

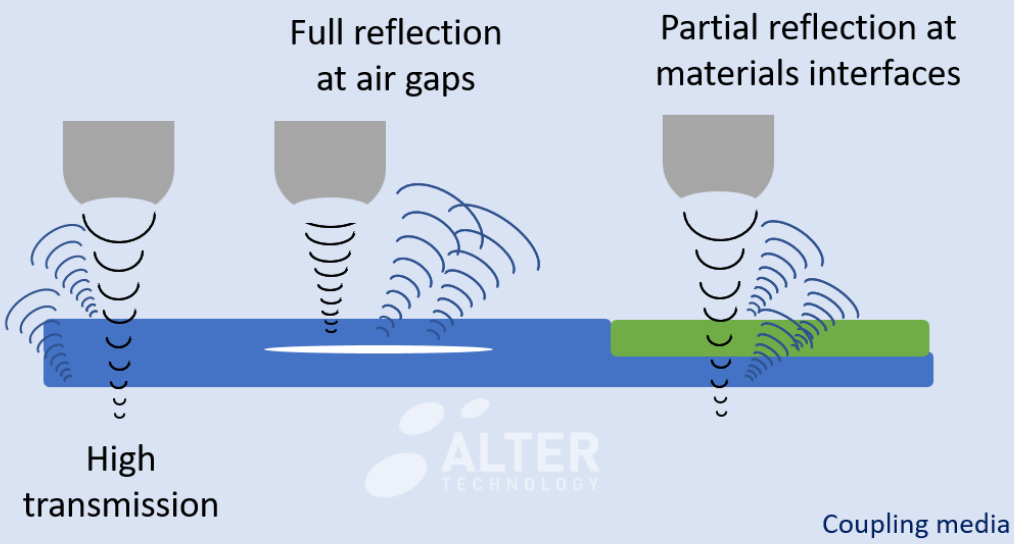

Como se ilustra en la figura 5, el concepto de funcionamiento de la técnica se basa en la reflexión que experimentan las ondas acústicas en la interfaz entre diferentes medios e irregularidades de densidad, más información sobre los principios físicos y la instrumentación aquí (enlace al post Cómo funciona). Así, el enfoque hace uso de pulsos de ultrasonidos focalizados (de MHz a GHz) para obtener imágenes de las interfaces y los límites de los materiales, así como de los daños físicos ocultos (huecos, grietas, delaminación y otros), generados durante la fabricación o inducidos tras pruebas ambientales o un funcionamiento prolongado. La parte más importante de un microscopio acústico es el transductor, que se utiliza como fuente y receptor para la conversión de la señal acústica en eléctrica.

En esta técnica se analiza el retardo entre los pulsos reflejados generados en diferentes interfaces las intensidades relativas para la reconstrucción e inspección de la topografía interna. Además, también proporciona información muy relevante sobre otras características de la interfaz. Así, las reflexiones fuertes (alta amplitud de reflexión) se deben a un alto contraste entre las propiedades de los materiales, siendo el contraste material-aire el que proporciona ecos más intensos como se ilustra en la Figura 5. Por lo tanto, la técnica es especialmente adecuada para la detección de características planas ultrafinas del aire, como las delaminaciones.

Termografía de bloqueo

La termografía infrarroja (IRT) también se encuentra entre los métodos de inspección y pruebas no destructivas más utilizados, tanto para la evaluación de componentes de EEE como de materiales. En esta técnica se mide con precisión la luminancia térmica de la superficie dentro de la región espectral electromagnética infrarroja (2-14 μm). Como en el caso de otras técnicas de microscopía térmica, estas mediciones precisas se utilizan para analizar y registrar la distribución de la temperatura de la superficie, pero con una resolución que puede alcanzar el rango de 0,020 ◦C a 0,075 ◦C, dependiendo del detector utilizado.

Las técnicas de termografía activa o pasiva se utilizan para la inspección de componentes microelectrónicos y pasivos. Por un lado, los métodos pasivos analizan la emitancia térmica natural de las diferentes estructuras dentro de los componentes sin un estímulo externo. Por otro lado, los métodos activos aplican calor externo al sistema inspeccionado mediante fuentes de calor ópticas, mecánicas o electromagnéticas. Por lo tanto, se generan ondas térmicas en la superficie del espécimen, que se dispersan en los defectos superficiales y se detectan posteriormente. Los métodos de termografía activa se utilizan en la detección de delaminación y humedad en materiales compuestos y para la inspección de paquetes de CI de alta densidad.

Los enfoques pulsado y lock-in son las principales técnicas de termografía activa. En el caso de la termografía pulsada, se utiliza un único pulso de calentamiento; mientras que en la contraparte lock-in, la superficie de la muestra se calienta periódicamente. En estos últimos casos, cuando la onda de calor alcanza una inhomogeneidad termofísica (por ejemplo, delaminaciones o inclusiones), la onda de entrada se refleja y modifica la distribución de la temperatura de la superficie. Como la onda reflejada oscila a la misma frecuencia que la onda de excitación, puede identificarse fácilmente.

Ensayos de esfuerzo

En Alter Technology estas técnicas de inspección no destructiva se combinan con diferentes pruebas de estrés y ambientales para analizar el efecto sobre la integridad y el rendimiento del sistema

- Ensayo de humedad y térmica.

- Ensayos de vacío térmio

- Ciclados Térmicos

- Ensayos de choques térmicos

- Ensayos de Vibración

Contacte con nuestro equipo

- Detección no destructiva de características internas micrométricas en sistemas microelectrónicos de EEE. - 3rd enero 2022

- Inspección acústica de sistemas híbridos en sustratos laminados - 3rd enero 2022

- Entrada de agua a través de piezas delaminadas en sistemas encapsulados de plástico - 3rd enero 2022